Главная

Отклонения

расположения посадочных и опорных поверхностей вала и корпуса под подшипники

качения

С целью ограничения взаимного перекоса колец

подшипников на чертежах задают допуски расположения посадочных поверхностей

вала и корпуса. Перекос колец могут вызвать:

- отклонения от соосности посадочных

поверхностей вала и корпуса;

- отклонения от перпендикулярности опорных

торцов вала и корпуса;

- деформации вала, корпуса и деталей

подшипника в работающем узле. Допуски расположения поверхностей

двух опор подшипниковых узлов задают относительно общей оси.

Общая ось - прямая, проходящая через точки

пересечения осей двух посадочных поверхностей для подшипников качения с их

средними сечениями. Вследствие неизбежных погрешностей общая ось, например

вала, не совпадает с осью вращения заготовки при его изготовлении.

Кольцо подшипника, устанавливаемое с натягом,

должно плотно прилегать торцом к опорной поверхности по всей окружности. Так

как кольца обладают сравнительно небольшой жесткостью, то расположение торца

подшипника при этом повторяет расположение опорного торца.

Если пренебречь погрешностями формы опорного

торца, то отклонение от перпендикулярности можно контролировать по торцовому

биению заплечиков (табл. 99, 100).

В ГОСТ 3325 рассмотрен простейший случай

монтажа подшипников, когда торцы колец непосредственно прилегают к заплечикам

вала или корпуса. Очень часто кольцо подшипника своим торцом упирают не в заплечик вала или корпуса, а в промежуточную деталь:

дистанционное кольцо, крышку и т.д. В этом случае нормы, ограничивающие

отклонение от перпендикулярности (табл. 99, 100), следует относить к опорному

торцу детали, прилегающей к базовому торцу подшипника. Фактическое отклонение

опорного торца может быть найдено в результате суммирования погрешностей

изготовления всех сопряженных деталей подшипникового узла, численные значения

которых должны быть назначены как некоторая доля от обшей

величины допустимой погрешности. Допуски расположения поверхностей деталей в

общем случае определяют вероятностным расчетом в зависимости от конкретной

конструктивной схемы.

За основу при назначении допусков

расположения посадочных поверхностей вала и корпуса в соответствии с ГОСТ

3325-85 принимают предельно допустимый угол θmах взаимного перекоса колец

подшипников.

Угол взаимного перекоса колец, вызванный

деформацией валов и корпусов в работающем узле θд,

не должен превышать θд≤0,2θmах.

За допустимый угол θτ=τв+θк перекоса осей вала и

корпуса от технологических погрешностей их обработки и сборки принимают не

более половины угла θmах

взаимного перекоса колец подшипников: θτ≤θmах/2.

Угол перекоса θв,

вызываемый погрешностями обработки вала, не должен превышать θв≤θτ/3, а угол

перекоса θк,

вызываемый погрешностями обработки и сборки корпуса, не должен превышать θк≤2θτ/3.

Допускается в обоснованных случаях

перераспределять между собой по значению углы перекоса θτ

и θд при условии, что (θτ+θд)≤0,7θmах

Углы перекоса θτ,

θв, θк не должны превышать значений, указанных

в табл. 103.

Допуски соосности в диаметральном выражении

посадочных поверхностей относительно общей оси определяют по формулам:

для вала: ØТрсв=Вtgθв;

для корпуса: ØТрск=Вtgθк.

При длине В=В1=10мм

посадочного места они должны соответствовать значениям, приведенным в табл. 103.

При другой длине В = B2, мм, посадочного

места для получения соответствующих допусков соосности следует табличные

значения умножить на 0,1 В2.

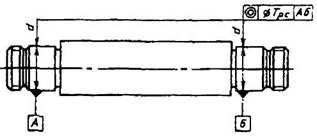

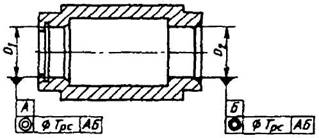

На рис. 42 и 43 показаны обозначения допусков

соосности относительно общей оси (базы А, Б) посадочных

мест соответственно вала и корпуса.

Разрешается вместо допуска соосности

указывать допуск радиального биения посадочных мест относительно тех же баз.

Контроль плоскостности и отклонения от

перпендикулярности торцов заплечиков вала и корпуса рекомендуют в отдельных

случаях проводить с помощью набора фальшколец (или

шаблонов) или по краске. Одно из колец набора должно прилегать к посадочной

поверхности вала или отверстия корпуса, а своим торцом прилегать к опорному

торцу заплечика без просвета (визуальная оценка).

Рис. 42.

Обозначение допуска соосности посадочных мест вала относительно обшей оси

Рис. 43.

Обозначение допуска соосности посадочных мест корпуса относительно обшей оси

103.

Допустимые углы θτ,

θв, θк

взаимного перекоса колец от погрешностей обработки и допуски ØТрсв, ØТрск

(мкм) соосности

посадочных

поверхностей вала и корпуса в подшипниковых узлах различных типов

|

Тип подшипника |

θτ |

θв |

θк |

ØТрсв |

ØТрск |

|

Радиальные однорядные шариковые (при радиальном

нагружении) с радиальным зазором: |

|

||||

|

нормальным |

4' |

1' 20" |

2' 40" |

4,0 |

8,0 |

|

по 7-му ряду |

6' |

2' |

4' |

6,0 |

12,0 |

|

по 8-му ряду |

8' |

2' 40" |

5' 20" |

8,0 |

16,0 |

|

Радиально-упорные шариковые однорядные с углами контакта: |

|||||

|

а = 12° |

3' |

1' |

2' |

3,0 |

6,0 |

|

а = 26° |

2' 30" |

50" |

1' 40" |

2,4 |

4,8 |

|

а = 36° |

2' |

40" |

1' 20" |

2,0 |

4,0 |

|

Упорно-радиальные шариковые с углом контакта а

= 45 ... 60° |

2' |

40" |

1' 20" |

2,0 |

4,0 |

|

Упорные шариковые с углом контакта а = 90° |

1' |

20" |

40" |

1,0 |

2,0 |

|

Радиальные с цилиндрическими роликами: |

|||||

|

с короткими и длинными без модифицированного

контакта |

1' |

20" |

40" |

1,0 |

2,0 |

|

с модифицированным контактом |

3' |

1' |

2' |

3,0 |

3,0 |

|

Конические с роликами: |

|||||

|

без модифицированного контакта |

1' |

20" |

40" |

1,0 |

2,0 |

|

с небольшим модифицированным контактом |

2' |

40" |

1' 20" |

2,0 |

4,0 |

|

Конические с модифицированным контактом на наружном

кольце |

4' |

1' 20" |

2' 40" |

4,0 |

8,0 |

|

Упорные с цилиндрическими или коническими

роликами |

30" |

10" |

20" |

0,5 |

1,0 |

|

Игольчатые роликовые: |

|||||

|

однорядные |

30" |

10" |

20" |

0,5 |

1,0 |

|

однорядные с модифицированным контактом |

2' |

40" |

1' 20" |

2,0 |

4,0 |

|

многорядные |

30" |

10" |

20" |

0,5 |

1,0 |

|

Шариковые радиальные сферические двухрядные по ГОСТ

5720-75 |

6' |

2' |

41 |

6,0 |

12,0 |

|

Роликовые радиальные сферические однорядные по ГОСТ

24954-81 |

6' |

2' |

4' |

6,0 |

12,0 |

|

Роликовые радиальные сферические двухрядные

по ГОСТ 5721-75 |

6' |

2' |

4' |

6,0 |

12,0 |

|

Роликовые упорные сферические по ГОСТ 9942-80 |

6' |

2' |

4' |

6,0 |

12,0 |

Закрепительные и стяжные втулки, а также

гайки с резьбой диаметром свыше 190мм, поставляемые в комплекте, допускается

изготовлять с метрической резьбой.

Значения торцового биения Sd

узкого торца гайки для закрепительных точеных втулок относительно резьбы должны

быть не более указанных в табл. 104.

104.

Значения торцового биения Sd узкого торца

гайки, мм, не более

|

Номинальный диаметр

резьбы гайки d, мм |

Резьба |

|

|

метрическая |

трапецеидальная |

|

|

От 10 до 50 включ. |

0,100 |

- |

|

Св. 50»120» |

0,125 |

- |

|

»120»200» |

0,150 |

- |

|

»200»240» |

0,150 |

0,150 |

|

»240»400» |

0,175 |

0,175 |

|

»400»630» |

0,200 |

0,200 |

|

»630 |

0,250 |

0,250 |

email: KarimovI@rambler.ru

Адрес: Россия, 450071, г.Уфа, почтовый ящик 21

Теоретическая механика Сопротивление материалов

Строительная механика Детали машин Теория машин и механизмов