Главная

Раздел 5. Разъемные соединения (резьбовые соединения).

Содержание

Классификация крепёжных изделий и их элементов.

Терминология

Общие технические требования и

нормы

Многофункциональность –

характеристика современного крепежа

Классификация резьбовых

соединений

Достоинства и недостатки резьбовых

соединений

Условное изображение резьбы на

чертеже

Технологические элементы

резьбы

Конструкции резьбовых деталей

и применяемые материалы

Конструктивные формы болтов и

винтов

Резьбовое соединение

нестандартными деталями

Резьбовыдавливающие

крепёжные детали

Болты и винты со звездообразным приводом

Гайки и шпильки приклёпываемые

Крепёжные изделия

комбинированные

Изображение на чертежах разъемных

соединений

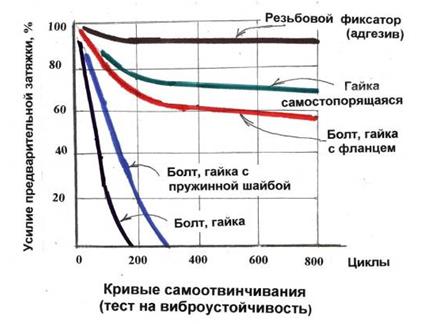

Стопорение

резьбовых соединений

О дополнительных методах стопорения

Инструмент для завинчивания и

отвинчивания

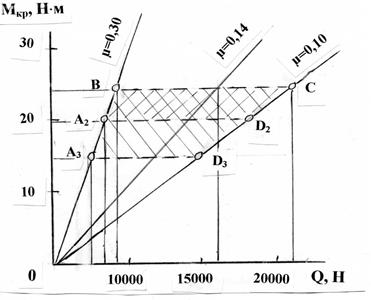

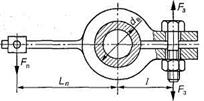

Зависимость между моментом,

приложенным к гайке, и осевой силой

Распределение осевой нагрузки

по виткам резьбы

Условие самоторможения в резьбе

Выбор стандартных крепежных

изделий

Материалы резьбовых изделий и

допускаемые напряжения

Виды повреждений резьбовых

соединений

Расчет резьбового соединения

на прочность при осевом и поперечном статическом нагружении

Расчет незатянутого болта,

нагруженного внешней растягивающей силой

Расчет затянутого болта,

ненагруженного внешней осевой силой

Расчет затянутого и дополнительно

нагруженного внешней осевой силой болта

Определение податливости

болтов и соединяемых деталей

Болтовое соединение нагружено

силами в плоскости стыка

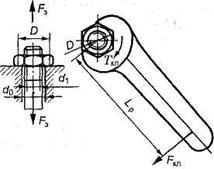

Расчет одиночных болтов при

эксцентрической нагрузке

Расчет болтов при внецентренно

приложенной силе

Расчет болтов при повышенной

температуре

Резьбовые соединения,

работающие при циклических нагрузках

Конструктивные и

технологические мероприятия, повышающие прочность резьбовых соединений

Расчет болтовых соединений

группой болтов

Технико-экономические преимущества применения прогрессивного крепежа

Требования к качеству крепёжных

изделий и их обеспечение

О

маркетинговых исследованиях в

области крепёжных изделий

Задачи для самостоятельного

решения

Соединения деталей машин

Каждая машина состоит из деталей, число которых зависит от сложности и размеров машины. Так автомобиль содержит около 16 000 деталей (включая двигатель), крупный карусельный станок имеет более 20 000 деталей и т.д.

Чтобы выполнять свои функции в машине детали соединяются между собой определенным образом, образуя подвижные и неподвижные соединения. Например, соединение коленчатого вала двигателя с шатуном, поршня с гильзой цилиндра (подвижные соединения). Соединение штока гидроцилиндра с поршнем, крышки разъемного подшипника с корпусом (неподвижное соединение).

Подвижные соединения определяют кинематику машины, а неподвижные – позволяют расчленить машину на отдельные блоки, элементы, детали.

С точки зрения общности расчетов все соединения делят на две большие группы: неразъемные и разъемные соединения.

Неразъемными называют соединения, которые невозможно разобрать без разрушения или повреждения деталей. К ним относятся заклепочные, сварные, клеевые соединения, а также соединения с гарантированным натягом. Неразъемные соединения осуществляются силами молекулярного сцепления (сварка, пайка, склеивание) или механическими средствами (клепка, вальцевание, прессование).

Разъемными называют соединения, которые можно многократно собирать и разбирать без повреждения деталей. К разъемным относятся резьбовые, шпоночные и шлицевые соединения, штифтовые и клиновые соединения.

По форме сопрягаемых поверхностей соединения делят на плоское, цилиндрическое, коническое, сферическое, винтовое и т.д.

Проектирование соединений является очень ответственной задачей, поскольку большинство разрушений в машинах происходит именно в местах соединений.

К соединениям в зависимости от их назначения предъявляются требования прочности, плотности (герметичности) и жесткости.

При оценке прочности соединения стремятся приблизить его прочность к прочности соединяемых элементов, т.е. стремятся обеспечить равнопрочность конструкции.

Требование плотности является основным для сосудов и аппаратов, работающих под давлением. Уплотнение разъемного соединения достигается за счет:

1) сильного сжатия достаточно качественно обработанных поверхностей;

2) введения прокладок из легко деформируемого материала.

При этом рабочее удельное давление q в плоскости стыка должно лежать в пределах q = (1,5…4)p, p – внутренне давление жидкости в сосуде.

Экспериментальные исследования показали, что жесткость соединения во много раз меньше жесткости соединяемых элементов, а поскольку жесткость системы всегда меньше жесткости наименее жесткого элемента, то именно жесткость соединения определяет жесткость системы.

Выбор типа соединения определяет инженер.

Классификация крепёжных изделий и их элементов.

Терминология

Простейшая классификация крепёжных изделий может проводиться по нескольким направлениям: резьбовые и без резьбы, стержневые и с функциональным отверстием, изделия типа болт с невыпадающей шайбой относят к комбинированным и т.д.

В отдельных стандартах и в разных государствах встречаются отличающиеся друг от друга названия одинаковых деталей. В первую очередь это относится к терминам «болт» и «винт». В настоящем материале использованы определения:

привод - конструктивный элемент крепёжной детали, служащий для передачи крутящего момента;

болт – резьбовая крепёжная деталь с головкой и наружным приводом или конструктивным элементом головки, удерживающим болт от поворота (квадратный подголовок, ус и другие);

винт – резьбовая крепёжная деталь с приводом, расположенным внутри головки или стержня.

Стержневые крепёжные детали состоят из нескольких составных частей.

Конструкции таких широко применяемых изделий, как шпильки, заклёпки (в том числе полупустотелые, пустотелые), пальцы, штифты (в том числе с резьбовой частью), шплинты, многочисленные конструкции шайб и другие – не рассматриваются. Информация о них в достаточной степени имеется в справочниках, больших изменений за последние годы эти конструкции не претерпели.

Общие технические требования и нормы

Всего на крепёжные изделия имеется около 350 государственных стандартов. Из них в машиностроении используют 210 – 220. Ниже приведён перечень нескольких базовых стандартов общего назначения по состоянию на январь 2008 года. Ими следует руководствоваться при производстве и применении крепёжных деталей.

ГОСТ 1759.0-87 Болты, винты, шпильки и гайки. Технические условия.

ГОСТ 1759.1-82 Болты, винты, шпильки, гайки и шурупы. Допуски. Методы контроля размеров и отклонений формы и расположения поверхностей.

ГОСТ 1759.2-82 Болты, винты и шпильки. Дефекты поверхности и методы контроля.

ГОСТ 1759.3-83 Гайки. Дефекты поверхности и методы контроля.

ГОСТ Р 52627-2006 Болты, винты и шпильки. Механические свойства и методы испытаний. Соответствует ИСО 898-1:1999 (взамен ГОСТ 1759.4-87).

ГОСТ Р 52628-2006 Гайки. Механические свойства и методы испытаний. Соответствует ИСО 898—2:1992 и ИСО 898-6:1994 (взамен ГОСТ 1759.5-87).

ГОСТ 17769-83 Изделия крепёжные. Правила приёмки.

ГОСТ 18160-72 Изделия крепёжные. Упаковка. Маркировка. Транспортирование и хранение.

ГОСТ 24670-81 Болты, винты и шурупы. Радиусы под головкой.

ГОСТ 24671-84 Болты, винты, шурупы с шестигранной головкой и гайки шестигранные. Размеры «под ключ».

ГОСТ 27017-86 Изделия крепёжные. Термины и определения (разработан проект ГОСТ Р ИСО 1891-2007).

ГОСТ 27148-86 Изделия крепёжные. Выход резьбы. Сбеги, недорезы и проточки. Размеры.

ГОСТ 9.301-86 Покрытия металлические и неметаллические. Общие требования.

Примечание. Новые стандарты ГОСТ Р 52627 и 52628-2006, заменившие ГОСТ 1759.4 и 1759.5-87 существенных изменений в части механических свойств и методов испытаний не имеют, поэтому приводить изменения необходимости нет.

Международная система стандартов ИСО постепенно становится единой для большинства государств, национальные стандарты приводятся в полное соответствие с международными. В обновлённых стандартах повышены требования к качественным характеристикам крепёжных изделий, выпущены стандарты ИСО на большую группу новых прогрессивных конструкций.

Многофункциональность – характеристика современного крепежа

Прогрессивными называют крепёжные изделия, обладающие дополнительными функциональными свойствами, например, они могут стопориться без дополнительных деталей, сверлить себе отверстие, раскатать в нём резьбу, они обеспечивают снижение трудоёмкости сборки и технического обслуживания, имеют повышенную прочность и т.д.

Рассмотрим функции резьбовых крепёжных изделий.

Основные функции – соединить детали и сборочные единицы, создать усилие затяжки и сохранить его в заданных пределах в период эксплуатации машины. Прогрессивные крепёжные изделия характеризуются дополнительными функциями, которые позволяют решать множество задач за счёт проявления новых свойств. Дополнительные функции можно условно поделить на три группы:

а) конструктивные. Позволяют застопорить соединение, исключить вспомогательные детали, создать оптимальные напряжения на контакте;

б) сборочные. Обеспечивают надежную передачу вращающего момента, затяжку с заданным моментом, попадание в отверстие, перекрытие отверстия, установку в местах с односторонним доступом, не выпадение деталей крепежа при разборке;

в) технологические. Дают возможность во время сборки выдавить или нарезать резьбу в отверстии, очистить резьбу при завинчивании, просверлить отверстие и образовать в нем резьбу, отбортовать отверстие и образовать в нём резьбу, зачистить контактную опорную поверхность, герметизировать соединение и др.

Резьбовые соединения

Резьбовые соединения - разъемные, собираемые с помощью резьбовых крепежных деталей. Основные термины и определения резьб и резьбовых соединений стандартизованы.

Резьба – поверхность, образованная при винтовом движении плоского контура по цилиндрической или конической поверхности или совокупность чередующихся выступов и впадин определённого профиля, расположенных по винтовой линии на поверхности тела вращения (обычно цилиндра или конуса).

Применяется

- для устранения возможности перемещения соединяемых деталей;

- для удержания деталей на определенном расстоянии друг от друга;

- для обеспечения плотности стыка соединяемых деталей;

- для осуществления поступательного движения (пресса, домкраты, ходовые винты);

- для получения точных относительных перемещений (регулировочные винты).

Рис.1

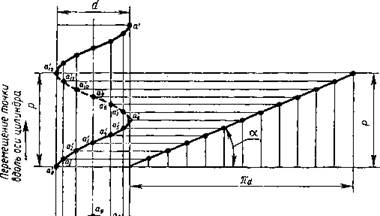

Основы образования резьбы

В основе образования резьбы лежит принцип получения

винтовой линии. Винтовая линия – это пространственная кривая, которая может

быть образована точкой, совершающей движение по образующей какой-либо

поверхности вращения, при этом сама образующая совершает вращательное движение

вокруг оси.

Если в качестве поверхности принять цилиндр, то

полученная на его поверхности траектория движения точки называется

цилиндрической винтовой линией. Если движение точки по образующей и вращение

образующей вокруг оси равномерны, то винтовая цилиндрическая линия является

линией постоянного шага. На развертке боковой поверхности цилиндра (рис.2)

такая винтовая линия преобразуется в прямую линию.

Рис.2

Если на поверхности цилиндра

или конуса прорезать канавку по винтовой линии, то режущая кромка резца образует

винтовую поверхность, характер которой зависит от формы режущей кромки.

Образование винтового выступа можно представить как движение треугольника,

трапеции, квадрата по поверхности цилиндра или конуса так, чтобы все точки

фигуры перемещались по винтовой линии (рис.3).

Цилиндрическая резьба – резьба, образованная на цилиндрической поверхности.

Коническая резьба – резьба, образованная на конической поверхности.

Правая резьба – резьба, образованная контуром, вращающимся по часовой стрелке и перемещающимся вдоль оси в направление от наблюдателя.

Левая резьба – резьба, образованная

контуром, вращающимся против часовой стрелке и перемещающимся вдоль оси в направление

от наблюдателя.

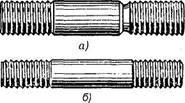

Чаще всего используют правую резьбу. Левую резьбу применяют только в специальных механизмах. Если по поверхности перемещаются одновременно два, три и более плоских профиля, равномерно расположенные по окружности относительно друг друга, то образуются двух- и трехзаходные винты.

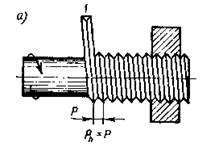

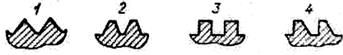

Рис.3

В качестве примера образования одно-, двух- и трехзаходной резьбы можно

рассмотреть процесс навивки на цилиндрическую поверхность проволоки

треугольного сечения (витки плотно прилегают друг к другу). Для однозаходной

резьбы (рис.4,а) величина хода винта Рh равна шагу Р. Для

двух- (рис.4,б) и трехзаходных

(рис.4,в) винтов, когда осуществляется одновременная навивка

соответственно двух и трех проволок указанного сечения, величина хода

соответственно равняется 2Р – для двухзаходного винта и ЗР

– для трехзаходного. Наиболее распространена однозаходная резьба. Все крепежные резьбы

однозаходные. Многозаходные резьбы применяются преимущественно в винтовых

механизмах.

Приведенные положения, с некоторыми изменениями и

уточнениями, могут быть отнесены и к конической поверхности.

Рис.4

Резьбовые соединения являются наиболее совершенным, а потому массовым видом разъёмных соединений. Применяются в огромном количестве во всех машинах, механизмах, агрегатах и узлах.

Классификация резьбовых соединений

Основные типы резьб,

их сравнительная характеристика и область применения.

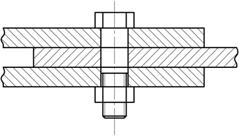

Резьбовые (разъемные) соединения выполняют с помощью

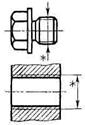

резьбовых крепежных деталей — болтов (рис.5), винтов, шпилек, резьбовых муфт,

стяжек и т. п.

Резьбовое соединение – соединение деталей с помощью резьбы, обеспечивающее их относительную неподвижность или заданное перемещение одной детали относительно другой. Конструктивно резьбовые соединения очень разнообразны, но все могут быть отнесены к одному из следующих двух типов:

- резьбовые соединения, осуществляемые непосредственным свинчиванием соединяемых деталей, без использования специальных соединительных деталей;

- резьбовые соединения,

осуществляемые при помощи специальных соединительных деталей: болтов, винтов и

шпилек с гайками и шайбами.

На

рис. 5 деталь 1 — резьба цилиндрическая,

наружная; деталь 2 — резьба цилиндрическая внутренняя.

Наружная резьба – резьба, образованная на наружной, охватываемой поверхности, которая носит название болт или винт.

Внутренняя резьба – резьба, образованная на внутренней,

охватывающей поверхности которая носит название гайка.

Рис. 5. Болт и гайка

Профиль резьбы - это контур сечения витка резьбы в плоскости, проходящей через ось основной поверхности. По форме профиля резьбы бывают: треугольные – метрические; трубные; дюймовые; трапецеидальные; круглые; прямоугольные (см. табл.1)

Таблица

1

|

№ п/п |

Тип резьбы |

Профиль резьбы (некоторые параметры) |

Условное изображение резьбы |

Стандарт

|

Примеры обозначения |

Примеры обозначения резьбового соединения |

|

1 |

Метрическая |

|

|

|

|

|

|

2 |

Метрическая коническая |

|

|

|

|

|

|

3 |

Трубная цилиндрическая |

|

|

|

|

|

|

4 |

Трубная коническая |

|

|

|

|

|

|

5 |

Коническая дюймовая |

|

|

|

|

|

|

6 |

Трапецеидальная |

|

|

|

|

|

|

7 |

Упорная |

|

|

|

|

|

|

8 |

Круглая |

|

|

|

|

|

|

9 |

Прямоугольная |

|

|

|

|

|

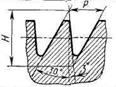

Геометрические параметры резьбы.

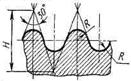

Основными параметрами резьбы являются (рис. 6):

d - номинальный

диаметр резьбы (наружный диаметр болта или винта), этот диаметр входит в

обозначение резьбы и во всех документах указывается в миллиметрах, например,

М5, М8, М24 (буква М указывает, что резьба метрическая);

d1 – внутренний

диаметр резьбы гайки – диаметр цилиндра, касающегося вершин гребней резьбы

в гайке (номинальные значения d и d1 одинаковы для винта и гайки, зазоры во впадинах образуются за счет предельных отклонений

размеров диаметров);

d3 - внутренний диаметр резьбы винта

– диаметр цилиндра, касающегося дна впадин между гребнями резьбы;

d2 - средний диаметр резьбы –

диаметр цилиндра, на котором толщина выступов резьбы равна ширине впадин между

ними;

p - шаг

резьбы – расстояние между одноимёнными точками двух соседних гребней

резьбы;

ph - ход

резьбы – расстояние между одноимёнными точками двух соседних гребней

резьбы, принадлежащих одному гребню нарезки;

α - угол

профиля резьбы - угол между ее смежными боковыми сторонами в

плоскости осевого сечения;

ψ - угол

подъёма резьбы - угол подъема развертки винтовой линии по среднему диаметру.

Ось резьбы – прямая, относительно которой происходит винтовое движение плоского контура, образующего резьбу.

Боковые стороны профиля – прямолинейные участки профиля, принадлежащие винтовым поверхностям.

Вершина профиля – участок профиля, соединяющий боковые стороны выступа.

Впадина профиля – участок профиля, соединяющий боковые стороны канавки.

Углы наклона сторон профиля β и γ – угол между боковыми сторонами профиля и перпендикуляром к оси резьбы. Для резьб с симметричным профилем углы наклона сторон равны половине угла профиля α/2.

Рабочая высота профиля Н – высота соприкосновения сторон профиля наружной и внутренней резьб в направлении, перпендикулярном к оси резьбы.

Сбег резьбы – участок неполного профиля в зоне перехода резьбы к гладкой части.

Длина резьбы – длина участка поверхности, на котором образована резьба, включая сбег резьбы и фаску.

Длина резьбы с полным профилем – длина участка на котором резьба имеет полный профиль.

Длина свинчивания – длина соприкосновения винтовых поверхностей наружной и внутренней резьб в осевом направлении.

Между геометрическими параметрами метрической

резьбы нетрудно выявить ряд соотношений. Так ход резьбы

![]()

где z – число заходов резьбы – количество параллельных

гребешков образованных по общей винтовой линии.

Для угла подъёма резьбы получаем

![]()

Из последней формулы следует, что с увеличением числа заходов резьбы

возрастает и угол её подъёма.

Теоретическая высота гребней метрической резьбы (как высота равностороннего

треугольника) составляет

![]()

Внутренний диаметр резьбы в гайке

![]()

Для нормальных (с крупными шагами) метрических резьб,

диаметры которых лежат в интервале 2≤d≤68 мм, с достаточной для практики точностью (не

хуже 1,8%) этот диаметр можно вычислить по эмпирической формуле

![]()

Рис.6. Профили резьб: а — метрическая; б — дюймовая; в —

трубная цилиндрическая;

г — метрическая

коническая; д — трубная коническая; е — круглая; ж —

прямоугольная;

з — трапецеидальная; и

— упорная

По шагу резьбы разделяются на основные и мелкие. Мелкие резьбы для тех же диаметров имеют меньший шаг того же профиля, что и в основной резьбе. Применение мелких резьб меньше ослабляет сечение деталей и благодаря меньшему углу спирали нарезки лучше предохраняет соединение против самоотвинчивания.

Для диаметров свыше 20 мм уже обычно применяются мелкие резьбы.

Пример обозначения резьбы:

М16х2 - основная; М16х1,5 - мелкая.

Здесь: М - метрическая; 16 - номинальный (наружной) диаметр резьбы в мм; 2 и 1,5 - шаг резьбы в мм.

По назначению резьбы делятся на крепежные, крепежно-уплотняющие, резьбы для передачи движения и специальные (например, ниппельные).

К крепежным резьбам относят метрическую (рис. 6, а), дюймовую (рис. 6, б) и специальную (часовую).

Крепежно-уплотняющие резьбы используют в резьбовых изделиях, предназначенных как для скрепления деталей, так и для создания герметичности. К ним относятся резьбы: трубная цилиндрическая (см. рис. 6, в), трубная коническая (см. рис. 6, д), коническая дюймовая, круглая (см. рис. 6, е).

Резьбы для передачи движения, применяемые в передачах винт-гайка: прямоугольная, трапецеидальная, упорная (см. рис. 6, ж—и).

Основные типы профилей резьбы, показанных на рис. 6: а — треугольный; з — трапецеидальный; и — упорный; е — круглый; ж — прямоугольный.

Наиболее распространены во всех областях хозяйства крепёжные цилиндрические правые резьбы с треугольным профилем нарезки и нормальным шагом. В особых случаях применяются резьбовые детали с левой нарезкой (например, резьбовое соединение оси левой педали велосипеда с шатуном). В большинстве стран, пользующихся метрической системой мер, применяется метрическая резьба.

Метрическая

резьба является основной крепежной

резьбой.

Метрическая резьба (см. табл.1) является основным типом крепежной резьбы. Профиль резьбы установлен ГОСТ 9150–81 и представляет собой равносторонний треугольник с углом профиля α= 60°. Профиль резьбы на стержне отличается от профиля резьбы в отверстии величиной притупления его вершин и впадин. Основными параметрами метрической резьбы являются: номинальный диаметр – d(D) и шаг резьбы – Р, устанавливаемые ГОСТ 8724–81 в миллиметрах.

Метрические

резьбы бывают с крупным и мелким шагом (табл. 2). По ГОСТ 8724–81 каждому номинальному

размеру резьбы с крупным шагом соответствует несколько мелких шагов. Резьбы с

мелким шагом применяются в тонкостенных соединениях для увеличения их герметичности,

для осуществления регулировки в приборах точной механики и оптики, с целью увеличения

сопротивляемости деталей самоотвинчиванию. В случае,

если диаметры и шаги резьб не могут удовлетворить

функциональным и конструктивным требованиям, введен СТ

СЭВ 183–75 «Резьба метрическая для приборостроения». Если одному диаметру

соответствует несколько значений шагов, то в первую очередь применяются

большие шаги. Диаметры и шаги резьб, указанные в

скобках, по возможности не применяются.

В случае применения

конической метрической (см. табл.1) резьбы с конусностью 1:16 профиль резьбы,

диаметры, шаги и основные размеры установлены ГОСТ 25229–82. При соединении

наружной конической резьбы с внутренней цилиндрической по ГОСТ 9150–81 должно

обеспечиваться ввинчивание наружной конической резьбы на глубину не менее 0,8.

Таблица 2. Метрическая резьба (размеры, мм)

|

d |

Резьба с крупным шагом |

С мелким шагом |

||||

|

p |

d1 |

d2 |

p |

d1 |

<h |

|

|

6 |

1 |

4,918 |

5,350 |

0,75 |

5,188 |

5,513 |

|

8 |

1,25 |

6,647 |

7,188 |

1 |

6,918 |

7,350 |

|

10 |

1,5 |

8,376 |

9,026 |

1,25 |

8,647 |

9,188 |

|

12 |

1,75 |

10,106 |

10,863 |

10,647 |

11,188 |

|

|

(14) |

2 |

11,835 |

12,701 |

1,5 |

12,376 |

13,026 |

|

16 |

2 |

13,835 |

14,701 |

1,5 |

14,376 |

17,026 |

|

(18) |

2,5 |

15,294 |

16,376 |

1,5 |

16,376 |

1-7,026 |

|

20 |

2,5 |

17,294 |

18,376 |

1,5 |

18,376 |

19,026 |

|

(22) |

2,5 |

19,294 |

20,376 |

1,5 |

20,376 |

21,026 |

|

24 |

3 |

20,752 |

22,051 |

2 |

21,835 |

22,701 |

|

(27) |

3 |

23,752 |

25,051 |

2 |

27,835 |

28,701 |

Примечание. В таблице

приняты следующие обозначения: d — наружный диаметр резьбы (болта);

р — шаг резьбы; d1 — внутренний диаметр наружной резьбы; d2 — средний диаметр наружной резьбы.

Дюймовая резьба (см. рис. 6, б) относится к крепежной резьбе.

В настоящее время

не существует стандарт, регламентирующий основные размеры дюймовой резьбы.

Ранее существовавший ОСТ НКТП 1260 отменен, и применение дюймовой резьбы в

новых разработках не допускается. В СНГ ее применяют

только для резьбовых деталей старых, а также импортных машин (США и др.).

Дюймовая резьба характеризуется тем, что имеет треугольный профиль с углом α= 55°, а диаметр измеряется в дюймах, шаг

— числом ниток резьбы на длине в 1".

Эта

резьба была стандартизована для наружных диаметров d=

3/16" - 4" и числом ниток на

1" от 28 до 3. При обозначении дюймовой резьбы наружный диаметр указывают

в дюймах.

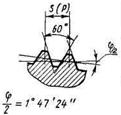

Коническая дюймовая резьба (угол профиля 60°, конусность 1:16) обеспечивает герметичное соединение без применения

дополнительных уплотняющих материалов при более равномерном в сравнении с

другими резьбами распределении нагрузки по виткам,

позволяет компенсировать износ нарезки за счёт затяжки при завинчивании. детали с конической резьбой широко

применяются в гидравлических и смазочных системах. Резьбовые соединения с этой

резьбой выдерживают без потери герметичности давление до нескольких десятков

МПа.

Трубную цилиндрическую (рис.6,в) резьбу используют как крепежно-уплотняющую. В соответствии с ГОСТ 6367–81 трубная цилиндрическая резьба имеет профиль дюймовой резьбы, т.е. равнобедренный треугольник с углом при вершине, равным 55° (см. табл.1). Для лучшего уплотнения резьбу выполняют с закругленным треугольным профилем без зазоров по выступам и впадинам. Условное обозначение резьбы дается по внутреннему диаметру (в дюймах) трубы, на которой она нарезана.

Резьба

стандартизована для диаметров от 1/16" до 6" при числе шагов z от 28 до 11. С

целью максимального сохранения толщины стенок трубы трубная резьба выполняется

«мелкой», то есть с уменьшенными шагами. Номинальный размер резьбы

условно отнесен к внутреннему диаметру трубы (к величине условного прохода).

Так, резьба с номинальным диаметром 1 мм имеет диаметр условного прохода 25

мм, а наружный диаметр 33,249 мм.

Трубную

резьбу применяют для соединения труб бытовых водопроводных и отопительных

систем, а также тонкостенных деталей цилиндрической формы. Такого рода профиль

(55°) рекомендуют при повышенных требованиях к плотности (непроницаемости)

трубных соединений. Применяют трубную резьбу при соединении цилиндрической

резьбы муфты с конической резьбой труб, так как в этом случае отпадает

необходимость в различных уплотнениях.

Трубную

коническую (рис.6,д) резьбу используют как

крепежно-уплотняющую.

Параметры и размеры трубной конической резьбы определены ГОСТ 6211–81, в соответствии с которым профиль резьбы соответствует профилю дюймовой резьбы (см. табл.1.2.1). Резьба стандартизована для диаметров от 1/16" до 6" (в основной плоскости размеры резьбы соответствуют размерам трубной цилиндрической резьбы).

Нарезаются резьбы на конусе с углом конусности φ/2 = 1°47'24" (как и для метрической конической резьбы), что соответствует конусности 1:16.

Конические резьбы обеспечивают герметичность соединения резьбовых деталей без специальных уплотнений. Применение конической резьбы позволяет резко уменьшить время (угол относительного поворота винта и гайки) завинчивания и отвинчивания, что часто имеет решающее значение для быстроразборных соединений. Применяется резьба для резьбовых соединений топливных, масляных, водяных и воздушных трубопроводов машин и станков. Для возможности свертывания конических резьб с цилиндрическими, биссектриса угла профиля конусной резьбы по ГОСТ перпендикулярна оси.

Прямоугольная резьба (см. рис.6, ж) относится к резьбам для передачи движений под нагрузкой; имеет прямоугольный или квадратный профиль; диаметр и шаг измеряют в миллиметрах. Прямоугольная резьба не стандартизована и применяется сравнительно редко, так как наряду с преимуществами, заключающимися в более высоком коэффициенте полезного действия, чем у трапецеидальной резьбы, она менее прочна и сложнее в производстве. Она легко изготавливается на токарно-винторезных станках, но неудобна для массового производства. Углы во впадинах являются сильными концентраторами напряжений, что резко снижает усталостную прочность винта. По этой причине резьба применяется ограниченно в малонагруженных передачах. Ее заменяют трапецеидальной — более удобной в изготовлении. Применяется при изготовлении винтов, домкратов и ходовых винтов.

Трапецеидальную резьбу (см. рис.6, з) широко применяют в подвижных передачах винт-гайка. Она имеет симметричный трапецеидальный профиль с углом профиля α= 30°. (см. табл.1). Для червяков червячных передач угол профиля α= 40°. Основные размеры диаметров и шагов трапецеидальной однозаходной резьбы для диаметров от 10 до 640 мм устанавливают ГОСТ 9481–81. По сравнению с прямоугольной трапецеидальная резьба при одних и тех же габаритах имеет большую прочность, более технологична в изготовлении. Трапецеидальная резьба применяется для преобразования вращательного движения в поступательное при значительных нагрузках и может быть одно- и многозаходной (ГОСТ 24738–81 и 24739–81), а также правой и левой. Трапецеидальная резьба при использовании гайки, разъемной по осевой плоскости (например, у ходовых винтов станков), позволяет выбирать зазоры путем радиального сближения половин гайки при ее изнашивании.

Размеры некоторых трапецеидальных резьб приведены в табл. 3. При обозначении указывают тип,

наружный диаметр и шаг резьбы в миллиметрах.

Таблица 3. Трапецеидальная резьба (размеры,

мм)

|

d |

Р |

d2 |

d1 |

d |

Р |

d2 |

d1 |

|

16 |

2 4 |

15 14 |

13,5 11,5 |

50 |

3 8 12 |

48,5 46 44 |

46,5 41 37 |

|

20 |

2 4 |

19 18 |

17,5 15,5 |

(55) |

3 8 12 |

53,5 51 49 |

51,5 46 42 |

|

|

3 |

25 |

23,5 |

|

3 |

58,3 |

56,5 |

|

26 |

5 |

23,5 |

20 |

60 |

8 |

56 |

51 |

|

|

8 |

22 |

17 |

|

12 |

54 |

47 |

|

|

3 |

30,5 |

28,5 |

|

4 |

68 |

65,5 |

|

32 |

6 |

29 |

25 |

(70) |

10 |

65 |

59 |

|

|

10 |

27 |

21 |

|

16 |

62 |

53 |

Упорную резьбу (см. рис. 6, и) применяют в нажимных винтах с большой

односторонней осевой нагрузкой. Упорная резьба, стандартизованная ГОСТ 24737–81, имеет

профиль неравнобокой трапеции, одна из сторон которой наклонена к вертикали под

углом 3°, т.е. рабочая сторона профиля, а другая – под углом 30° (см. табл.1).

Форма профиля и значение диаметров шагов для упорной однозаходной резьбы

устанавливает ГОСТ 10177–82. Резьба стандартизована для диаметров от 10 до 600

мм с шагом от 2 до 24 мм и применяется при больших односторонних усилиях,

действующих в осевом направлении.

Закругление

(см. размер е, рис. 6, и) повышает прочность винта. Условное

обозначение упорной резьбы для наружного диаметра 80 мм и шага 16 мм — S 80х16, т. е.

аналогично обозначению трапецеидальной резьбы.

Круглая резьба. Круглая резьба стандартизована. Профиль круглой резьбы образован дугами, связанными между собой участками прямой линии. Угол между сторонами профиля α= 30° (см. табл.1). Винты с такой резьбой обладают высокой усталостной прочностью. Кроме того, данная резьба высокотехнологична при изготовлении без снятия стружки (отливка, прессование, накатка, выдавливание из тонкого листа). Резьба применяется ограниченно: для водопроводной арматуры, в отдельных случаях для крюков подъемных кранов, а также в условиях воздействия агрессивной среды.

Достоинства и недостатки резьбовых соединений

Резьбовые

соединения имеют ряд существенных достоинств:

- высокая надёжность;

- технологичность;

- возможность регулировки силы сжатия;

- возможность создания больших осевых нагрузок при относительно низких усилиях на инструменте (ключе);

- возможность фиксации в затянутом состоянии вследствие эффекта самоторможения;

- удобство сборки и разборки с применением стандартного набора инструментов (ключи, отвёртки);

- простота конструкции и возможность точного изготовления;

- наличие широкой номенклатуры стандартных изделий (винты, болты гайки);

- низкая стоимость крепёжных изделий благодаря массовости и высокой степени автоматизации производства;

- малые габариты в сравнении с соединяемыми деталями.

Недостатки

резьбовых соединений:

- высокая концентрация напряжения в дне резьбовой канавки вследствие малых радиусов скругления;

- значительные энергопотери в подвижных резьбовых соединениях (низкий коэффициент полезного действия);

- большая неравномерность распределения нагрузки по виткам резьбы (первый виток воспринимает, как правило, до 55% приложенной к соединению осевой нагрузки);

- склонность к самоотвинчнванию при воздействии знакопеременных осевых нагрузок;

- ослабление соединения и быстрый износ резьбы при частых разборках и сборках.

Способы изготовления резьбы

Резьбы

могут быть изготовлены:

-

нарезанием слесарным инструментом — метчиками, плашками (как вручную, так и на

станках). Для нарезания наружной резьбы используют различные резцы,

плашки, резьбовые гребенки и фрезы, а для внутренней резьбы – метчики. Способ малопроизводительный. Этот метод применяют в

индивидуальном производстве и при ремонтных работах;

-

нарезанием резцом на токарно-винторезном станке или на специальных болтонарезных станках;

-

фрезерованием на специальных резьбофрезерных станках.

Применяют для нарезки винтов больших

диаметров с повышенными требованиями к точности резьбы (ходовые и грузовые винты, резьбы на валах и т. д.);

- накаткой на специальных резьбонакатных станках. Этим высокопроизводительным и дешевым способом изготовляют большинство резьб стандартных крепежных деталей (болты, винты и т. д.). Накатка существенно упрочняет резьбовые детали;

- отливкой чугунных, пластмассовых, стеклянных деталей и деталей из цветных сплавов;

- выдавливанием для тонкостенных деталей (например, из латуни).

Условное изображение резьбы на чертеже

Построение

винтовой поверхности на чертеже – длительный и сложный процесс, поэтому на

чертежах изделий резьба изображается условно, в соответствии с ГОСТ 2.311–68.

Винтовую линию заменяют двумя линиями – сплошной основной и сплошной тонкой.

Резьбы

подразделяются по расположению на поверхности детали на наружную

и внутреннюю.

Условное изображение резьбы на стержне.

Рис.7

Наружная резьба на стержне (рис.7)

изображается сплошными основными линиями по наружному диаметру и сплошными тонкими – по внутреннему

диаметру, а на изображениях, полученных проецированием на плоскость, перпендикулярную

оси стержня, тонкую линию проводят на 3/4 окружности, причем эта линия может

быть разомкнута в любом месте (не допускается начинать сплошную тонкую линию и

заканчивать ее на осевой линии). Расстояние

между тонкой линией и сплошной основной не должно быть меньше 0,8 мм и больше

шага резьбы, а фаска на этом виде не изображается. Границу резьбы наносят в

конце полного профиля резьбы (до начала сбега) сплошной основной линией, если

она видна. Сбег резьбы при необходимости изображают сплошной тонкой линией.

Рис.8

Из технологических

соображений на части детали (стержня) может быть осуществлен

недовод резьбы. Суммарно недовод

резьбы и сбег представляют собой недорез резьбы (ГОСТ

10548–80). Размер длины резьбы указывается, как правило, без сбега.

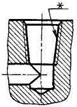

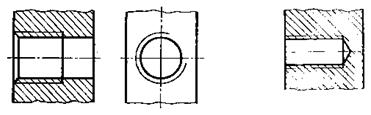

Условное изображение резьбы в отверстии

Рис.9

Внутренняя

резьба – изображается сплошной основной линией по внутреннему диаметру

и сплошной тонкой – по наружному. Если при изображении глухого отверстия,

конец резьбы располагается близко к его дну, то допускается изображать резьбу

до конца отверстия. Резьбу с нестандартным профилем следует изображать.

Условное изображение резьбы в сборе.

Рис.10

На

разрезах резьбового соединения в изображении на плоскости, параллельной его оси

в отверстии, показывают только ту часть резьбы, которая не закрыта резьбой

стержня.

Штриховку

в разрезах и сечениях проводят до сплошной основной линии, т.е. до наружного диаметра наружной резьбы и

внутреннего диаметра внутренней.

Таблица 4. Условное

изображение резьб

|

Тип резьбы |

Условное обозначение типа резьбы |

Размеры, указываемые на чертеже |

Обозначение резьбы на чертежах |

|||

|

на изображениях в плоскости, параллельной оси резьбы |

на изображениях в плоскости, перпендикулярной оси резьбы |

|||||

|

на стержне |

В отверстии |

на стержне |

В отверстии |

|||

|

Метрическая с

крупным шагом ГОСТ 9150-81 |

M

|

Наружный диаметр (мм) |

|

|

|

|

|

Метрическая с

мелким шагом ГОСТ 9150-81 |

M |

Наружный

диаметр и шаг резьбы (мм) |

|

|

|

|

|

Трапецеидальная

однозаходная ГОСТ

9484-81 (СТ СЭВ 146-78) |

Tr |

Наружный

диаметр и шаг резьбы (мм) |

|

|

|

|

|

Трубная

цилиндрическая ГОСТ

6357-81 (СТ СЭВ 1157-78) |

G |

Условное обозначение в дюймах |

|

|

|

|

|

Коническая

дюймовая ГОСТ 6111-52 |

K |

Условное

обозначение в дюймах |

|

|

|

|

|

Трубная коническая ГОСТ

6211–81 (СТ СЭВ 1159–78): наружная и внутренняя |

R Rc |

Условное обозначение в дюймах |

|

|

|

|

Для

обозначения резьб пользуются стандартами на отдельные

типы резьб. Для всех резьб, кроме конических и трубной цилиндрической,

обозначения относятся к наружному диаметру и проставляются над размерной линией,

на ее продолжении или на полке линии-выноски. Обозначения конических резьб и трубной

цилиндрической наносят только на полке линии-выноски.

Резьбу на чертеже условно обозначают в соответствии со стандартами на изображение, диаметры, шаги и т. д.

Метрическая резьба обозначается в соответствии с ГОСТ 9150–81.

Метрическая резьба подразделяется на резьбу с крупным шагом, обозначаемой буквой М с указанием номинального диаметра цилиндрической поверхности, на которой резьба выполнена, например М12, и резьбу с мелким шагом, обозначаемой указанием номинального диаметра, шага резьбы и поля допуска, например М24×2–6g или М12×1–6Н.

При обозначении левой резьбы после условного обозначения ставят LH.

Многозаходные

резьбы обозначаются, например трех-заходная, М24×З(P1)LH, где М – тип резьбы, 24 –

номинальный диаметр, 3 – ход резьбы, P1 – шаг резьбы. Приведенные обозначения левой и многозаходной резьб могут быть отнесены ко всем метрическим резьбам.

Метрическая коническая резьба обозначается в соответствии с ГОСТ 25229–82. В обозначение резьбы включаются буквы МК. Применяются соединения внутренней цилиндрической резьбы с резьбой наружной конической. Размеры элементов профиля конической и цилиндрической резьб принимаются по ГОСТ 9150–81. Соединение такого типа должно обеспечивать ввинчивание конической резьбы на глубину не менее 0,8l (где l – длина резьбы без сбега). Обозначение внутренней цилиндрической резьбы состоит из номинального диаметра, шага и номера стандарта (например: М20×1,5 ГОСТ 25229–82).

Рис.11

Соединение внутренней цилиндрической резьбы с наружной конической (рис.11) обозначается дробью М/МК, номинальным диаметром, шагом и номером стандарта: М/МК 20´1,5LH ГОСТ 25229–82. При отсутствии особых требований к плотности соединений такого рода или при применении уплотнений для достижения герметичности таких соединений номер стандарта в обозначении соединений опускается, например: М/МК 20×1,5 LH.

Поле допуска среднего диаметра внутренней цилиндрической резьбы должно соответствовать 6Н по ГОСТ 16093–81, а предельное отклонение внутреннего диаметра и среза впадин внутренней цилиндрической резьбы принимается в пределах: верхнее предельное отклонение (+0,12) ... (+0,15), а нижнее предельное отклонение равняется 0.

Трубная цилиндрическая резьба. Условное обозначение резьбы состоит из буквы G, обозначения размера резьбы, класса точности среднего диаметра (А или В). Для левой резьбы применяется условное обозначение LH. Например, G11/2LH–В–40 длина свинчивания, указываемая при необходимости.

Соединение внутренней трубной цилиндрической резьбы класса точности А с наружной трубной конической резьбой по ГОСТ 6211–81 обозначается следующим образом: например, G/Rp–11/2–А.

При обозначении посадок в числителе указывается класс точности внутренней резьбы, а в знаменателе — наружной. Например: G 11/2–А/В.

Трубная коническая резьба. В обозначение резьбы

входят буквы: R – для

конической наружной резьбы, Rc – для конической внутренней резьбы, Rp – для цилиндрической внутренней резьбы и обозначение

размера резьбы. Для левой резьбы добавляются буквы LH.

Условный размер резьбы, а также ее диаметры, измеренные в основной плоскости,

соответствуют параметрам трубной цилиндрической резьбы, имеющей тот же условный

размер. Поэтому детали с трубной конической резьбой достаточно часто

применяются в соединениях с деталями с трубной цилиндрической резьбой, что обеспечивает

достаточно высокую герметичность соединений. Резьбовые соединения обозначаются

в виде дроби, в числителе которой указывается буквенное обозначение внутренней

резьбы, а в знаменателе – наружной. Пример обозначения:

G/R11/2–А - внутренняя трубная цилиндрическая резьба класса точности А по ГОСТ 6357–81.

Трапецеидальная резьба. Условное обозначение

трапецеидальной резьбы состоит из букв Тr, номинального диаметра, хода Рn и шага Р. Например: Tr20×4LH–8H,

где LH – обозначение

левой резьбы, 8Н – основное отклонение резьбы.

При необходимости вслед за основным отклонением резьбы указывается длина свинчивания L (в мм). Например: Тг40×6–8g–85; 85 – длина свинчивания.

Резьба упорная. Обозначение резьбы состоит из буквы S, номинального диаметра, шага и основного отклонения S80×10–8Н.

Для левой резьбы после условного обозначения резьбы указывают буквы LH.

Для

многозаходной резьбы вводят дополнительно значение хода совместно с буквой Р и значение шага. Так, двухзаходная

резьба с шагом 10 мм обозначается S80×2(P10).

Прямоугольная резьба не стандартизована. При изображении прямоугольной резьбы рекомендуется вычерчивать местный разрез, на котором проставляют необходимые размеры.

Специальные резьбы. Если резьба имеет стандартный профиль, но отличается от

соответствующей стандартной резьбы диаметром или шагом, то резьба называется

специальной. В этом случае к обозначению резьбы добавляется надпись Сп, а в обозначении резьбы указываются размеры

наружного диаметра и шага резьбы, например: Сп.М19×1Д. Резьба с нестандартным профилем изображается так, как

это представлено в табл.1, с нанесением размеров, необходимых для изготовления

резьбы.

Технологические элементы резьбы

Рис.12

Резьбы

метрическая, одноходовая, трапецеидальная, трубная цилиндрическая, трубная

коническая, коническая дюймовая с углом профиля 60° имеют технологические

элементы, связанные с выходом резьбы, к которым относятся: сбег, недорез, проточка и фаска.

Фаски резьбовые. ГОСТ 10549–80

Фаски на стержнях и в отверстиях с резьбой (кроме метрической резьбы) имеют форму усеченного конуса с углом при вершине 90° и высотой Z. Фаски на метрической наружной резьбе имеют угол при вершине конуса 90° и заданный диаметр меньшего основания конуса. Фаски на метрической внутренней резьбе имеют угол при вершине конуса 120° и заданный диаметр большего основания усеченного конуса. Фаски изображают только на проекции, параллельной оси резьбы, или в сечении плоскостью, проходящей через ось резьбы. На проекции на плоскость, перпендикулярную к оси резьбы, фаску не показывают.

Форму и размеры фасок для наружной метрической резьбы, крепежных изделий устанавливает ГОСТ 12414–66 (СТ СЭВ 215–82). Определяющим размером служит наружный диаметр резьбы d. Форму и размеры фасок для внутренней метрической резьбы устанавливает ГОСТ 10549–80. Определяющим размером служит наружный диаметр резьбы D.

Форму и размеры фасок для трапецеидальной резьбы устанавливает ГОСТ 10549–80. Определяющим размером служит шаг резьбы Р.

Форму и размеры фасок для трубной конической резьбы и конической дюймовой резьбы устанавливает ГОСТ 10549–80. Определяющим параметром служит число шагов резьбы на длине 25,4 мм. Форму и размеры фасок для трубной цилиндрической резьбы устанавливает ГОСТ 10549–80. Определяющим параметром служит число шагов резьбы на длине 25,4 мм.

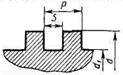

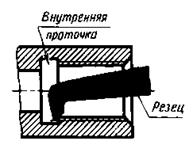

Проточки резьбовые. ГОСТ 10549–80

Рис.13

Проточку

(рис.13) делают у конца резьбы для выхода инструмента и получения резьбы

полного профиля на всей длине стержня или отверстия. На чертежах детали

проточку изображают упрощенно и дополняют чертеж выносным элементом в

увеличенном масштабе.

Форму

и размеры проточек наружной резьбы (при выполнении резьбы нарезанием)

устанавливает ГОСТ 10549–80 (СТ СЭВ 214–75).

Определяющим размером служит шаг резьбы Р.

Форму и размеры проточек для внутренней метрической резьбы устанавливает ГОСТ 10549–80. Определяющим размером служит шаг резьбы Р.

Форму и размеры проточек для трапецеидальной резьбы устанавливает ГОСТ 10549–80. Определяющим размером служит шаг резьбы Р.

Форму и размеры проточек для трубной конической резьбы и конической дюймовой резьбы устанавливает ГОСТ 10549–80. Определяющим параметром служит число шагов резьбы на длине 25,4 мм.

Форму и размеры проточек для трубной цилиндрической резьбы устанавливает ГОСТ 10549–80. Определяющим параметром служит число шагов резьбы на длине 25,4 мм.

Конструкции резьбовых деталей и применяемые материалы

Традиционные

конструкции

К этой группе отнесены хорошо известные и широко применяемые – болты с нормальной и уменьшенной шестигранной головкой, винты и винты самонарезающие с полукруглой, потайной, полупотайной, плоской головками, прямым и крестообразным шлицем типа Н, шпильки, гайки шестигранные нормальные, низкие и высокие, гайки прорезные и корончатые, гайки и болты приварные, гайки неподвижные (клинч) и закладные квадратные, пальцы, штифты, заклёпки, разнообразные виды шайб – плоские нормальные и увеличенные, пружинные, стопорные зубчатые, с лапками, с носиком и др.

Основные резьбовые крепежные детали —

болты, винты, шпильки, гайки, а также шайбы и устройства, предохраняющие

резьбовые соединения от самоотвинчивания, гаечные

ключи.

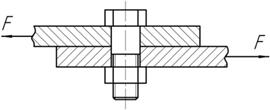

Болтом

(см. рис. 14, а) называется

резьбовое изделие цилиндрической (или конической) формы, снабженное на одном

конце головкой, а на другом резьбой, на которую навинчивается гайка. На

рис. 14, б показан винт.

Рис. 14. Типы

резьбовых соединений: а — болтовое;

б — соединение винтом; в, г —

соединение шпилькой

Резьбовое

изделие цилиндрической формы, снабженное на одном конце головкой, а на другом

резьбой (гайкой служит деталь), называется винтом.

Болты ГОСТ 7798-70 и др. применяются:

- для скрепления деталей не очень большой толщины при наличии места для головки болта и гайки.

- для скрепления деталей,

не обеспечивающих достаточную надёжность и долговечность резьбы; при необходимости

частого завинчивания и отвинчивания.

Отверстия

в соединяемых болтами деталях выполняют несколько большего диаметра, чтобы

можно было легко вставить болт, не повредив резьбы. С торца головку болта

обтачивают на конус (снимают фаску), чтобы срезать вершины углов призмы,

которые могут создавать затруднения при захватывании ключом. Болт требует для

размещения гайки много места что увеличивает габариты и вес конструкции. Зато,

при обрыве он легко заменяется.

Винт

может иметь головку разной формы, в частности и шестигранную. Винт ввертывается

в корпус и поэтому требует мало места для размещения, что сокращает размеры и вес конструкции.

Однако, при сборке, резьба в корпусе (в особенности чугунном или алюминиевом)

может быть повреждена. При обрыве трудно извлечь оставшуюся в резьбе часть винта.

Применять винтовое и шпилечное соединения необходимо, когда установка болтов нерациональна. При многократных разборках-сборках соединений винтовое соединение применять не следует.

Резьбу

у болтов накатывают или нарезают на заготовках, полученных горячей высадкой из

прутка. Болты также изготовляют из фасонного прутка (шестигранного или другого

профиля) на токарно-винторезных станках или автоматах.

Болты

и винты находят широкое применение во всех отраслях машиностроения для

получения разъемных соединений. Они стандартизованы.

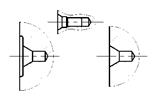

Конструктивные

формы болтов и винтов

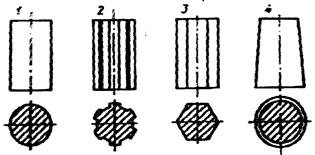

По форме головки болты и винты бывают с шестигранной головкой (рис. 15, а), квадратной (рис. 15, б), цилиндрической (рис. 15, в), полукруглой (рис. 15, г), потайной (рис. 15, д) с углублением под шестигранный ключ (рис. 15, е) или специальную отвертку (рис. 15, ж). Имеются и другие конструкции головок.

Болты, как правило, имеют головку, захватываемую снаружи инструментом — гаечным ключом, рис. 15, а, б, винты — специальным торцовым ключом (рис. 15, в—ж) и с головками, препятствующими провороту винта.

Головки винтов с наружным захватом. Обеспечивают наибольшую силу затяжки, но при этом требуется больше места для захвата ключом. Широкое распространение получила шестигранная головка (рис. 15, а,б), для которой требуется поворот гаечного ключа на 1/6 оборота до перехвата за следующие грани (при условии, что ключ не переворачивается). Для уменьшенной шестигранной головки нужно меньше места для размещения. Это позволяет снизить массу конструкции. В условиях частого завинчивания и отвинчивают и при наличии свободного пространства для поворота ключа применяют квадратные головки, которые при тех же габаритах имеют более широкие грани.

Головки с торцовым захватом. Можно размещать в углублениях, что улучшает внешний вид, уменьшает габариты и создает удобства обслуживания машины. В зависимости от формы применяемого инструмента такие головки выполняют: о внутренним шестигранником (см. рис. 15,е). шлицем под обычную отвертку (см. рис.15,в) или с крестовым шлицем под специальную отвертку (см. рис.15, ж). Винты с внутренним шестигранником обслуживаются простым ключом в виде изогнутого под прямым углом прутка шестигранного профиля. Широкое применение винтов с внутренним шестигранником объясняется тем, что прочность граней шестигранного отверстия меньше прочности стержня винта, и его невозможно оборвать при затяжке, а процесс затяжки легко поддается автоматизации. Головки винтов для завинчивания отверткой (см. рис. 15,е) могут быть цилиндрическими, полукруглыми, потайными или полупотайными. Головки с крестовым шлицем (см. рис.15,ж) более совершенны, так как такой шлиц лучше сопротивляется обмятию.

Головки, препятствующие провороту. Подразделяют на головки специальной формы, закладываемые в гнезда, или головки с двумя параллельными рабочими гранями, закладываемые в пазы, и круглые головки с усиком, вызывающие обмятие детали.

Рис. 15. Виды болтов и винтов

Концы болтов и винтов выполняют плоскими

(рис. 16, а), с конической фаской (рис. 16, б) или сферическими

(рис. 16, в).

Рис. 16. Конструктивные элементы болтов, винтов и шпилек

В

зависимости от формы стержня болты и винты бывают с нормальным стержнем (рис.

17,а); с подголовком (рис.17,б); с точно обработанным утолщенным стержнем для постановки без зазора в отверстие

из-под развертки (рис.17, в); со стержнем уменьшенного диаметра ненарезанной

части для повышения упругой податливости и

выносливости при динамических нагрузках

(рис.17, г).

Рис. 17. Формы

стержня болтов и винтов

В зависимости от точности

изготовления болты и винты выполняют нормальной, повышенной и грубой точности.

В зависимости от

назначения болты и винты бывают общего назначения, установочные и специальные.

Винты,

показанные на рис. 18, называются

установочными. Их применяют для фиксации положения деталей и

предотвращения их сдвига, например, при соединении двух валов с помощью втулки и

шпонок, осевая фиксация втулки

относительно вала осуществляется с

помощью установочных винтов. Винты с плоским торцом (рис. 18, а) можно

применять при малой толщине деталей; с коническим (рис. 18, б) и ступенчатыми

(рис. 18, в, г) — для деталей, имеющих предварительное засверливание.

Установочные винты изготавливаются небольшой длины с резьбой по всей длине.

Винты с засверленным концом (рис. 18, д) используют совместно с

шариком).

Рис. 18. Установочные винты

К специальным болтам относят фундаментные болты (рис.19,а) для соединения машин с фундаментом; болты конусные для отверстий из – под развертки (рис. 19, б), грузовые винты (рым-болты, рис. 19, в), распорные болты для сохранения постоянного расстояния между соединяемыми деталями; анкерные болты для укрепления станин машин, работающих с динамическими (ударными) нагрузками, к фундаменту; откидные болты для закрепления и освобождения деталей в часто разбираемых соединениях; установочные винты для закрепления на валу установочных колец, небольших шкивов, указателей и т. д. с целью предотвратить их смещение вдоль оси вала при небольших осевых силах.

Рис.19. Примеры специальных болтов

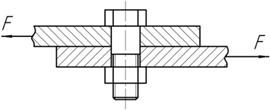

Шпильки

На рис. 14, в, г показана

шпилька. Шпильки применяют, когда по конструктивным особенностям соединений

установить болт или винт нельзя и когда по

условию эксплуатации требуется частая разборка и сборка соединения деталей, одна из которых имеет большую толщину. Применение винтов в этом случае привело

бы к преждевременному износу резьбы

детали при многократном отвинчивании

и завинчивании. При динамических нагрузках прочность шпилек выше, чем прочность болтов. Шпильку ввинчивают в деталь при помощи

гайки, навинченной поверх другой гайки или при помощи специального шпильковерта.

Шпилька — резьбовое изделие цилиндрической формы, имеющее с обоих

концов резьбы, один конец которой (головка) ввинчивается в деталь, для чего

имеет с этой стороны тугую нарезку, а на другой навинчивается гайка. Резьбовое

изделие, показанное на рис. 14, г, можно назвать болтом-шпилькой.

При

разборке свинчивается только гайка и тугая резьба в корпусе не повреждается.

Шпильки рекомендуется применять при чугунных или алюминиевых корпусах.

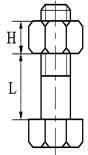

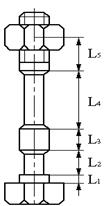

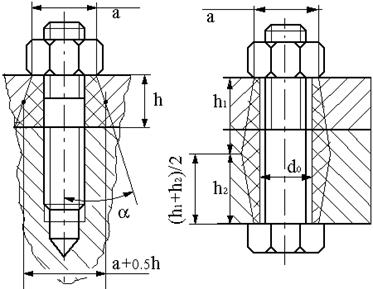

Шпильки делят на два типа по

ГОСТ 11765-81: с проточкой (рис. 20, а); без проточки, со сбегом

резьбы на посадочном конце (рис. 20, б). Один конец шпильки ввинчивается

в тело детали до отказа с затяжкой на сбег резьбы (шпилька ввинчивается,

например, с помощью двух гаек, рис. 37, а). Диаметр резьбы на обоих

концах шпильки, как правило, одинаков. Глубина ввинчивания lш зависит от

материала детали, определяется по табл. 5.

Рис. 20. Конструкции шпилек

Таблица 5. Минимальная

относительная длина завинчивания lш в корпус шпилек (винтов),

изготовленных из различных материалов

|

σв стальной шпильки (винта), МПа |

lw/d при материале корпуса (σв, МПа) |

||||

|

Сталь

(300-400) |

Дюралюминий (360-400) |

Бронза

(250-200) |

Чугун (180-250) |

Силумин (160-200) |

|

|

400-500 |

0,8-0,9 |

0,8-0,9 |

1,2-1,3 |

1,3-1,4 |

1,4-2,0 |

|

900-1000 |

1,6-2,0 |

1,6-2,0 |

1,8-2,2 |

1,8-2,2 |

2,0-2,5 |

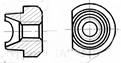

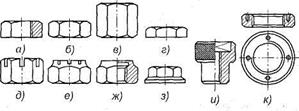

Гайки

Болты и шпильки снабжены гайками.

Гайки имеют различную форму. Наиболее распространены шестигранные гайки. На рис. 21 показаны шестигранные гайки, применяемые в машиностроении: а — с одной фаской; б — с одной фаской и проточкой; в — прорезные; г — корончатые. У корончатых гаек для установки стопорных шплинтов выполнены прорези. Имеются и другие конструктивные разновидности шестигранных гаек. В зависимости от высоты шестигранные гайки бывают нормальные, высокие и низкие. Высокие гайки применяют при частых разборках и сборках для уменьшения износа резьбы. Прорезные и корончатые гайки также выполняют высокими. В зависимости от точности изготовления шестигранные гайки, аналогично болтам, бывают нормальной и повышенной точности. Для крепления подшипников качения, рулевого устройства в велосипедах, мотоциклах и других машинах применяют круглые гайки со шлицами (рис. 21, д). При частом отвинчивании и завинчивании с небольшой силой затяжки применяют гайки-барашки (рис. 21, е, ж).

Рис. 21.

Конструктивные формы гаек

Рис. 22. Гайки

На рис. 22: в — шестигранная гайка с двумя фасками

для больших осевых нагрузок; г — шестигранная гайка с одной фаской для

незначительных осевых нагрузок; ж — шестигранная гайка с глухим

резьбовым отверстием; з — шестигранная гайка с буртиком; и —

круглая гайка с накаткой и углублением под ключ; к — круглая гайка с отверстиями

на торце под ключ.

Резьбовое соединение нестандартными деталями

Помимо резьбовых соединений, осуществляемых при помощи стандартных крепежных деталей, находят широкое применение резьбовые соединения, в которых резьба выполняется непосредственно на деталях, входящих в соединение.

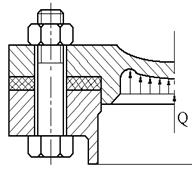

На рис.23 представлено соединение трубы 1 со штуцером 2, осуществляемые при помощи накидной гайки 3 и втулки 4, прижимающей коническую развальцованную часть трубы к штуцеру.

Рис.23

Крепёжные

детали с фланцем

В США в 60-х годах прошедшего столетия шайбы соединили с головками болтов и гайками. Диаметр фланцев примерно равен наружному диаметру нормальных шайб и выбран неслучайно – было установлено, что оптимально контактные напряжения под головками болтов класса прочности 8.8 должны быть в пределах 170…180 МПа. В соединениях стало меньше деталей, снизилась трудоёмкость сборки узлов, стали возможными переход на крепёжные детали более высокого класса прочности и уменьшение их размеров. Расчёты и испытания показывают, что при использовании фланцевого крепежа существенно повышается надёжность резьбового соединения, так как под головкой от прилагаемых усилий затяжки и рабочих нагрузок не возникают пластические деформации в соединяемой детали. Увеличение площади опорной поверхности обеспечивает ещё и значительно лучшие стопорящие свойства.

Имеются: ГОСТ Р

50592-93 Гайки шестигранные с фланцем класса точности А. Технические условия;

ГОСТ Р 50274-92 Болты с шестигранной

уменьшенной головкой и фланцем. Технические условия. На болты с шестигранной (нормальной) головкой и фланцем российского стандарта

пока нет, можно пользоваться стандартом

ДИН 6921.

На болтах и гайках с фланцем классов

прочности 8.8 – 8 и выше часто применяют конструкцию опорной поверхности фланца

с поднутрением, направленным от наружной части в

сторону стержня. Это повышает стопорящие свойства.

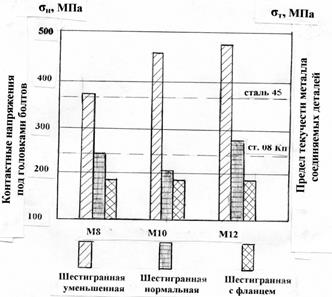

На рис. 24 приведена диаграмма контактных напряжений под головками болтов класса прочности 8.8. При затяжке соединения контактные напряжения σН под головкой болтов с шестигранной уменьшенной головкой существенно превышают напряжения течения σт материала соединяемых деталей (пунктирные линии). Усилие затяжки при переходе с болтов класса прочности 6.8 на 8.8 возрастают в 1,6…3,2 раза. Это в большинстве случаев приводит к местным деформациям на соединяемых деталях и в результате ускоряет ослабление соединения.

Рис. 24

В зарубежном машиностроении (автомобили и двигатели, тракторы и сельхозмашины, станки и другая техника) применяют болты и винты повышенных классов прочности – не ниже 8.8, мелкие винты и неответственные детали могут иметь классы 4.8, 5.6, 6.8. Например, структура болтов по прочности в автомобилях Западной Европы такова: размеры М6 – М10: 8.8 – 90%, 10.9 – 8%, 12.9 – 1%, а размеры М12 и выше: 8.8 – 31%, 10.9 – 61%, 12.9 – 2%. Болтов с прочностью ниже 8.8 очень мало. Таковы же характеристики болтов в автомобилях АвтоВАЗа.

Казалось бы, что вместо болтов с шестигранной уменьшенной головкой можно применять болты с нормальной головкой по ГОСТ 7805. Но это почти всегда сопряжено с отсутствием места для размещения монтажного инструмента. Можно под уменьшенную головку болта повышенной прочности поставить закалённую плоскую шайбу. Но такое соединение дороже, трудоёмкость сборки выше. Повышение класса прочности крепежной детали требует изменять конструкцию соединения.

Резьбовыдавливающие крепёжные детали

Общепринятый способ соединения деталей и узлов, осуществляемый обычными болтами, винтами и шпильками, связан с необходимостью использования гаек или нарезания резьбы в отверстии, и для этого нужен резьбонарезной и контрольный инструмент, трудовые и иные затраты. Это обстоятельство способствовало изобретению крепёжных деталей, способных во время сборки выдавливать резьбу в гладком отверстии и при этом обеспечивать стопорение соединений. Отверстия под резьбовыдавливающие детали можно получать сверлением, пробивкой или при отливке. Эффективно применение резьбовыдавливающих винтов в отбортованных отверстиях листовых деталей: прочность соединения по сравнению с нарезкой резьбы увеличивается на 20-30%. Диаметр отверстия под винт делают несколько больше среднего диаметра резьбы (≈1,03dср). Он зависит от материала и глубины ввинчивания в отверстие. Установка в гладкое отверстие осуществляется теми же винтовёртами, что и обычные винты, так как вращающий момент формообразования резьбы всегда меньше момента затяжки резьбового соединения.

Резьбовыдавливающие крепёжные детали подлежат термообработке. Минимальное требование – нитроцементация на глубину 0,08…0,28 мм (зависит от диаметра винта), твёрдость не менее 450 НV.

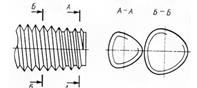

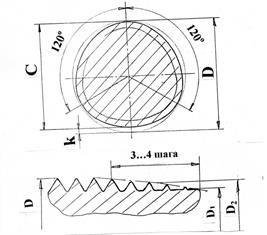

Наиболее применяемая конструкция резьбовыдавливающих винтов и болтов имеет метрическую резьбу на стержне трёхгранной (лобулярной) формы. В мировой практике такой вид крепёжных деталей называют «Taptite» (Тептайт). На рис. 25 показано поперечное сечение стержня и заходная часть на его конце, где D – диаметр окружности, описывающей профиль, равный номинальному диаметру резьбы и имеющий допуск близкий к полю допуска гайки – 6Н; C – размер трёхгранного профиля сечения стержня, замеренный по любой произвольной оси, равен сумме радиусов, образующих профиль: C = R1+R2 ( R1 – радиус вершины профиля, R2 – радиус основания профиля); k – некруглость профиля, характеризующая отклонение профиля от круга. Большей величине k соответствуют меньшие вращающие моменты образования резьбы и, наоборот, чем больше отклонение профиля от круга, тем меньше поверхность контакта резьбы винта с резьбой, сформированной в изделии, и ниже прочностные характеристики соединения.

Рис. 25

Важным элементом резьбовыдавливающих крепёжных деталей является заходная часть с плавным сбегом резьбы. Она может иметь разные исполнения. На рис. 25 приведено сечение наиболее применяемого вида с постепенным уменьшением высоты вершин резьбы, где D1 – внутренний, а D2 – средний диаметр резьбы. Такой заход обеспечивает меньший момент образования резьбы.

В отечественной промышленности такие крепёжные детали начали выпускать и применять в конце 80-х годов в автомобильной промышленности, было выпущено 7 стандартов ОСТ 37.001.315…321-88 на болты, винты и шпильки резьбовыдавливающие. Их приёмка производится в соответствии с ТУ 37.103.040-96 «Резьбовыдавливающие крепёжные изделия». Международные стандарты: ДИН ЕН ИСО 887, 7046…7048.

Резьбовыдавливающий крепёж многофункционален – его применяют в автомобилях, в автокомпонентах, в том числе для крепления к деталям из алюминиевых сплавов, нарезка резьбы в которых – очень трудоёмкая операция. Этот вид крепёжных деталей применяют в других отраслях, они удобны в быту: могут быть применены вместо метчика, исправляют испорченную резьбу в отверстии, зачищают в ней краску и т. д.

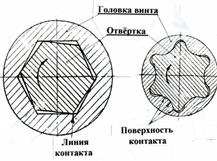

Болты и винты

со звездообразным приводом

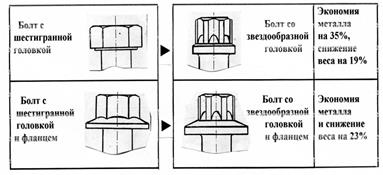

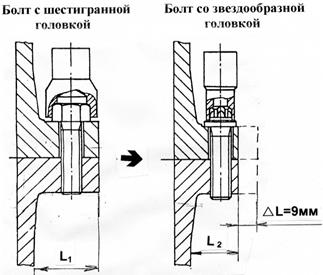

Звездообразный привод, известный под товарным названием «TORX», в РФ начали применять в начале 90-х годов. Надёжность и прочность резьбовых соединений в значительной степени зависит от обеспечения требуемого усилия затяжки при сборке узла. Большое значение для передачи вращающего момента имеет величина площади контакта рабочей части монтажного инструмента и привода крепёжной детали. Наибольшую поверхность контакта имеет звездообразный привод (рис. 26), он реже выходит из строя по сравнению с другими формами и способен передавать наибольший крутящий момент. Несомненными преимуществами такого привода в сравнении с шестигранной головкой являются экономия металла и снижение веса головок (рис. 27), существенное уменьшение габаритов конструкции для размещения головки болта и монтажного инструмента (рис. 28). Применение звездообразного привода открывает наилучшие возможности для унификации конструкций резьбовых соединений.

Наибольшее распространение болты и винты со звездообразным приводом получили для соединений повышенной прочности и высокими усилиями затяжки, например, в автомобильной технике: в креплениях головки к блоку цилиндров двигателей, крышек подшипников распределительного и коленчатого валов, замков и петель дверей, автокомпонентах – в приборах, фарах и многих других узлах. Много таких винтов в зарубежной бытовой технике – в газовых и электрических плитах, холодильниках, стиральных машинах. Только такой привод специальных винтов обеспечивает надёжное крепление твёрдосплавных пластин сборных фрез и резцов.

В РФ введены три стандарта. ГОСТ Р ИСО 10664-2007 Звездообразное углубление под ключ для винтов. Конструкция и размеры. Методы контроля. Винты с таким шлицем могут иметь любую из применяемых головок. ГОСТ Р 52854-2007 Болты со звездообразной головкой и малым фланцем. Технические условия. Эти болты имеют площадь опорной поверхности как болт с шестигранной нормальной головкой. ГОСТ Р 52855-2007 Болты со звездообразной головкой и большим фланцем. Технические условия.

Рис. 26

Рис. 27

Рис. 28

Сравним разные формы приводов по следующим показателям:

- вращающий момент, передаваемый от отвёртки или ключа;

- площадь поверхности контакта инструмента с головкой и

связанная с ней долговечность привода и инструмента при многократных

сборках-разборках;

- величина пространства, требующегося для расположения

монтажного инструмента на головке крепёжной детали;

- технологичность и экономичность изготовления головки;

- обеспечение возможности контроля качества затяжки по

моменту страгивания при отвинчивании;

- осевые нагрузки на инструмент при сборке и разборке и др.

Итоговая оценка приводов позволяет расположить их по

возрастанию надёжности и выгодности применения. По 10-балльной системе имеем:

прямой шлиц – 1 балл, крестообразные шлицы типа Н и Z – 1,5…2 балла соответственно, внутренний шестигранник – 3 балла, наружный шестигранник и внутренний звездообразный

– по 6 баллов, звездообразная головка – 9 баллов.

Винты

самонарезающие

Соединения, образуемые самонарезающими винтами, широко распространены в машиностроении и других отраслях и продолжают динамично развиваться. Их отличает высокая технологичность работ по выполнению соединений – не требуется нарезки резьбы в отверстии, можно обойтись без гайки, имеется возможность получать отверстие во время сборочной операции. Самонарезающие винты применяются с деталями из низкоуглеродистых сталей, сплавов на основе алюминия и меди, из пластмасс. В порядке информации: название «самонарезающий» не соответствует фактическому характеру образования резьбы таким винтом. Резьба винта не срезает материал, а вдавливается в него, то есть имеет место пластическая деформация.

При проектировании следует руководствоваться стандартами:

ГОСТ Р ИСО 1478-93 Резьба винтов самонарезающих, ГОСТ Р ИСО 2702-93 Винты самонарезающие стальные термически обработанные. Общие технические условия, ГОСТ Р ИСО 7049; 7050 и 7051-93 Винты само-нарезающие с цилиндрической головкой и сферой с крестообразным шлицем. Технические условия (соответственно с потайной и полупотайной головками). Российских стандартов на винты с фасонной головкой и фланцем, а также винтов со звездообразным приводом пока нет, хотя это одни из наиболее прогрессивных конструкций.

Применение новых видов самонарезающих винтов в РФ осложнено из-за разных размеров резьбы. В табл. 6 приведены параметры резьбы – наружный диаметр ST и шаг Р (в мм) по трём, одновременно действующим в настоящее время стандартам. Соответственно различаются стандарты на конструкции и размеры винтов.

Таблица 6

|

ГОСТ 10618-80 |

ST Р |

3 1,25 |

4 1,75 |

5 2,0 |

6 2,5 |

||

|

Нормы Фиат-ВАЗ

табл.01531, СТП 37.101.7506-76 |

ST Р |

2,9 1,058 |

3,6 1,411 |

4,3 1,693 |

4,9 2,177 |

5,6 2,309 |

6,5 2,540 |

|

ГОСТ Р ИСО 1478-93 ИСО 1478-2005 |

ST Р |

2,9 1,1 |

3,5 1,3 |

4,2 1,4 |

4,8 1,6 |

5,5 1,8 |

6,3 1,8 |

В таблице 9 приведена новая форма конца винтов самонарезающих, согласно стандарту ИСО 1478-2005 - скруглённый - тип R. В ближайшее время ожидается, что все российские стандарты на самонарезающие винты будут приведены в соответствие с последними версиями стандартов ИСО. Это необходимо учитывать при новом проектировании.

Для соединений с самонарезающими винтами важно правильно назначить диаметр отверстия в зависимости от толщины листа, глубины отверстия и марки материала детали. На рис.29 показаны основные варианты соединений листовых деталей. При соединении листов толщиной S больше шага резьбы Р в верхнем листе выполняют отверстие диаметром D > d1, где d1 – наружный диаметр резьбы, а в нижнем – диаметр dотв, который зависит от толщины этого листа. Если толщина металлического листа S < Р, то отверстие может быть проколото самонарезающим винтом с конусным концом сразу в обоих листах. Одно из наиболее рациональных решений – выполнить в нижнем листе отверстие с отбортовкой – прочность соединения на вырывание винта возрастает в 1,5…1,8 раза. Популярностью пользуются соединения с одновитковой U-образной пластинчатой гайкой (таблица 9), обладающей стопорящими свойствами.

Рис. 29

При определении размеров отверстий детали под винт надо стремиться обеспечить наибольшую прочность соединения. При S < (1-2)Р диаметр отверстия должен лишь незначительно превышать внутренний диаметр резьбы винта d2. Такие детали образуют соединения типа «одно- или двухвитковая гайка». ГОСТ Р ИСО 2702-93 устанавливает минимальное сопротивление скручиванию (отрыву) головки винта Мскр, которое служит ориентиром при проектировании соединений: вращающий момент, необходимый для установки винтов, не должен превышать 70…75% от момента скручивания.

За критерий оценки прочности соединения можно принять осевую силу вырывания винта. Её можно определить по формуле F = 1,4d1∙σв∙S + 150.

В табл. 7 приведены данные о ввинчивании самонарезающих винтов в испытательную пластину и по испытаниям прочности головки винтов на минимальное сопротивление скручиванию по данным, взятым из ГОСТ Р ИСО 1478 и 2702-93.

Таблица 7

|

Резьба, мм |

Диаметр резьбы, мм |

Толщина листа S, мм |

Диаметр отверстия dотв , мм |

Сопротивление скручиванию, миним., Нм |

||

|

размер |

шаг Р |

наружный d1 |

внутренний d2 |

|||

|

ST 2,9 |

1,1 |

2,76…2,9 |

2,08…2,18 |

1,2…1,3 |

2,4…2,5 |

1,5 |

|

ST 3,5 |

1,3 |

3,35…3,53 |

2,51…2,64 |

1,85…2,1 |

2,7 |

|

|

ST 3,9 |

1,4 |

3,73…3,91 |

2,77…2,92 |

3,4 |

||

|

ST4,2 |

4,04…4,22 |

2,92…3,10 |

4,4 |

|||

|

ST 4,8 |

1,6 |

4,62…4,8 |

3,43…3, 53 |

3,1…3,2 |

4,0…4,1 |

6,3 |

|

ST 5,5 |

1,8 |

5,28…5,46 |

3,99…4,17 |

4,74…4,78 |

10,0 |

|

|

ST 6,3 |

6,03…6,25 |

4,79…4,88 |

4,7…5,1 |

5,48…5,52 |

13,5 |

|

Данные табл. 7 могут быть использованы при проектировании. В отечественной технической и справочной литературе материалов по расчётам и проектированию соединений с самонарезающими винтами крайне мало. Поэтому разработка научно-обоснованных норм и решений является актуальной задачей.

Имеются крепёжные детали с метрической резьбой на стержне трёхгранной (лобулярной) формы. Подобная форма стержня с успехом применяется на самонарезающих винтах, например, для установки в глухие отверстия пластмассовых деталей. Винты с таким стержнем называют «Plastite» (Пластайт).

Примечание. Широко употребляемое сокращённое название винтов «саморез», конечно, неверное. В технической литературе и документации надо писать «Винт самонарезающий».

Винты

сверлящие

Сверлящими могут быть крепёжные детали с самонарезающей и метрической резьбой. На конце резьбовой части имеется сверло (сверлящий конец), способное просверлить отверстие в процессе сборки соединения. Основные характеристики сверлящих самонарезающих винтов и процесса сборки приведены в табл. 8. Получение сверла производится методом штамповки до накатки резьбы. Для этой операции применяют специальные автоматы. Длина сверла назначается (выбирается), исходя из толщины пакета соединяемых (просверливаемых) листов. Важно, чтобы отверстие было просверлено раньше, чем витки резьбы войдут в контакт с отверстием. У метрических винтов канавка сверла должна заходить на 3-4 витка в зону резьбы. Поверхностная твёрдость сверлящей части винтов должна быть не менее 560 НV 0,3, а твёрдость сердцевины 240…425 НV.

Таблица 8

|

Обозначение резьбы (d1) |

ST 2,9 |

ST 3,5 |

ST 3,9 |

ST4,2 |

ST4,8 |

ST 5,5 |

ST 6,3 |

|

Внутренний диаметр резьбы, d2, мм |

2,18 |

2,64 |

2,92 |

3,10 |

3,53 |

4,17 |

4,88 |

|

Диаметр сверла, d р , мм |

2,3 |

2,8 |

3,1 |

3,6 |

4,1 |

4,8 |

5,8 |

|

Диаметр отверстия, dотв, мм |

2,4 |

2,9 |

3,2 |

3,7 |

4,2 |

4,9 |

5,9 |

|

Суммарная толщина листов, от…до, мм |

0,7…1,9 |

0,7…2,2 |

0,7…2,4 |

1,8…3 |

1,8…4,4 |

1,8…5,2 |

2…6 |

|

Толщина испытат. листа S, мм |

1,4 |

2 |

2 |

3 |

4 |

5 |

5 |

|

Осевое усилие сверления, Н |

150 |

250 |

350 |

||||

|

Время испытания на сверление, с |

3 |

4 |

4,5 |

5 |

7 |

11 |

13 |

|

Скорость вращения, об/мин |

1800…2500 |

1000…1800 |

|||||

Гайки и

шпильки приклёпываемые

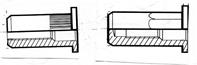

Этот вид крепёжных деталей пока не стандартизован, их выпускают и применяют под торговым (фирменным) знаком Rivkle®, не установлено и единое название на российском рынке – приклёпываемые, заклёпочные, резьбовые и винтовые заклёпки и др. Эти детали удачно решают задачи получения на тонкостенных деталях элементов конструкции внутренней или наружной резьбы. Они могут быть установлены в детали из металлов, пластмасс, керамики, в местах с односторонним доступом. При постановке не повреждается уже обработанная поверхность детали, например, с покрытием, окраской. В отличие от приваривания гаек, болтов и шпилек контактные детали не подвергаются температурному воздействию, не нарушаются требования экологии, не создаётся очагов коррозии. При установке гаек и шпилек можно одновременно произвести соединение нескольких тонкостенных деталей.

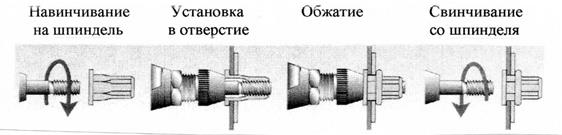

Шпильки состоят из двух частей – резьбового стержня с головкой и деформируемой гильзы. Гайка и гильза шпильки имеют под головкой тонкостенный участок, который при приложении осевого усилия деформируется и обеспечивает надёжную фиксацию. Гайки могут иметь сквозное отверстие или закрытый конец (таблица 9). Внешний вид шпильки представлен там же. Гайки и шпильки имеют плоские, потайные или иного вида головки, а наружную часть – шестигранную или цилиндрическую с насечкой (рифлением). Соответственно отверстия в деталях имеют шестигранную или круглую форму. Толщина соединяемого пакета деталей определяется длиной осаживаемого утонённого участка гайки или гильзы шпильки. На рис. 30 показана последовательность установки гаек. Установка шпильки - аналогична. На рис. 31 показаны примеры соединений.

Для мелкосерийной сборки может применяться ручной цанговый инструмент для размеров до М5 или электроинструмент – до М10 (производительность до 5 штук в минуту). Автоматизированный пневмо-гидравлический инструмент производительностью 20…30 шт./мин рассчитан на крупные партии и размеры от М3 до М14, имеет автоматический подвод их в зону установки, контроль усилия постановки.

Рис. 30

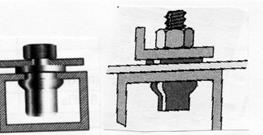

Рис. 31

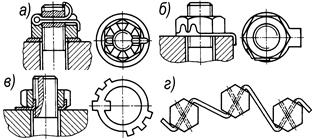

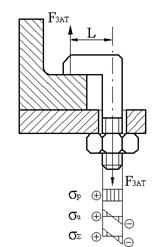

Крепёжные изделия комбинированные