Главная

Раздел 4. Неразъемные соединения (заклепочные соединения и

соединения с натягом).

Содержание

Достоинства и недостатки

заклепочных соединений по сравнению с другими видами неразъемных соединений

Область применения

заклепочных соединений

Классификация

заклепочных соединений и заклепок

Проектировочный расчет

прочных заклепочных швов при заданной нагрузке и заданном типе шва

Расчет плотных заклепочных швов

Расчет соединений при несимметричном нагружении

Рекомендации по

конструированию заклепочных швов

Соединение деталей с гарантированным

натягом (прессовые соединения)

Достоинства

и недостатки соединений с натягом

Способы получения соединений с

натягом

Проверка прочности деталей

цилиндрического соединения с натягом

Задачи для самостоятельного

решения

Соединения деталей машин

Каждая машина состоит из деталей, число которых зависит от сложности и размеров машины. Так автомобиль содержит около 16 000 деталей (включая двигатель), крупный карусельный станок имеет более 20 000 деталей и т.д.

Чтобы выполнять свои функции в машине детали соединяются между собой определенным образом, образуя подвижные и неподвижные связи. Например, соединение коленчатого вала двигателя с шатуном, поршня с гильзой цилиндра (подвижные связи). Соединение штока гидроцилиндра с поршнем, крышки разъемного подшипника с корпусом (неподвижные связи).

Наличие подвижных связей в машине обусловлено ее кинематической схемой. Неподвижные связи обусловлены целесообразностью расчленения машины на узлы и детали для того, чтобы упростить производство, облегчить сборку, ремонт, транспортировку и т. п.

Соединение деталей – конструктивное обеспечение их контакта с целью кинематического и силового взаимодействия либо для образования из них частей (деталей, сборочных единиц) механизмов, машин и приборов.

С точки зрения общности расчетов все соединения делят на две большие группы: неразъемные и разъемные соединения.

Неразъемными называют соединения, которые невозможно разобрать без разрушения или повреждения деталей. К ним относятся заклепочные, сварные, клеевые соединения, а также соединения с гарантированным натягом. Неразъемные соединения осуществляются силами молекулярного сцепления (сварка, пайка, склеивание) или механическими средствами (клепка, вальцевание, прессование).

Разъемными называют соединения, которые можно многократно собирать и разбирать без повреждения деталей. К разъемным относятся резьбовые, шпоночные и шлицевые соединения, штифтовые и клиновые соединения.

По форме сопрягаемых поверхностей соединения делят на плоское, цилиндрическое, коническое, сферическое, винтовое и т.д.

Проектирование соединений является очень ответственной задачей, поскольку большинство разрушений в машинах происходит именно в местах соединений. Многие аварии и прочие неполадки в работе машин и сооружений обусловлены неудовлетворительным качеством соединений.

Так, например, опытом эксплуатации отечественных и зарубежных самолетов установлено, что долговечность фюзеляжа определяется прежде всего усталостными разрушениями, из которых до 85% приходится на резьбовые и заклепочные соединения. Отметим, также, что в конструкциях тяжелых широкофюзеляжных самолетов (например, ИЛ-96, АН-124) насчитывается до 700 тыс. болтов и до 1,5 млн заклепок.

К соединениям в зависимости от их назначения предъявляются требования прочности, плотности (герметичности) и жесткости.

Основным критерием работоспособности и расчета соединений является прочность. Необходимо стремиться к тому, чтобы соединение было равнопрочным с соединяемыми элементами. Наличие соединения, которое обладает прочностью, составляющей, например, 0,8 от прочности самих деталей, свидетельствует о том, что 20% нагрузочной способности этих деталей или соответствующая часть металла конструкции не используется.

При оценке прочности соединения стремятся приблизить его прочность к прочности соединяемых элементов, т.е. стремятся обеспечить равнопрочность конструкции.

Требование плотности является основным для сосудов и аппаратов, работающих под давлением. Уплотнение разъемного соединения достигается за счет:

1) сильного сжатия достаточно качественно обработанных поверхностей;

2) введения прокладок из легко деформируемого материала.

При этом рабочее удельное давление q в плоскости стыка должно лежать в пределах q = (1,5…4)p, p – внутренне давление жидкости в сосуде.

Экспериментальные исследования показали, что жесткость соединения во много раз меньше жесткости соединяемых элементов, а поскольку жесткость системы всегда меньше жесткости наименее жесткого элемента, то именно жесткость соединения определяет жесткость системы.

Желательно, чтобы соединение не искажало форму изделия, не вносило дополнительных элементов в его конструкцию и т. п. Например, соединение труб болтами требует образования фланцев, сверления отверстий под винты, установку самих винтов с гайками и шайбами. Соединение труб сваркой встык не требует никаких дополнительных элементов. Оно в наибольшей степени приближает составное изделие к целому. С этих позиций соединение болтами может быть оправдано только разъемностью.

Выбор типа соединения определяет инженер.

Заклёпочные соединения

Заклепочные соединения состоят из двух или нескольких листов или деталей, соединяемых (склепываемых) в неразъемную конструкцию с помощью заклепок (рис. 1).

Заклепкой называют круглый стержень, имеющий сформированную закладную головку 1 на одном конце и формируемую в процессе клепки замыкающую головку 2 на другом его конце. При этом детали сильно сжимаются, образуя прочное, неподвижное неразъёмное соединение.

Заклепочным

швом называют соединение, осуществляемое группой заклепок (рис.

3).

Рис. 1.

Заклепочные соединения

Рис. 2.

Формирование заклепочного шва

Рис. 3.

Однорядное заклепочное соединение

Отверстия под заклепки в деталях продавливают

или сверлят. При продавливании образуются мелкие трещины по периферии

отверстий. Трещины могут быть причиной разрушения заклепочного шва во время

работы. Продавленные отверстия применяют в малоответственных конструкциях.

Сверление – процесс малопроизводительный и дорогой. Сверленые отверстия

применяют в конструкциях, где требуется высокая надежность. При больших

диаметрах отверстий практикуют продавливание с последующим рассверливанием.

Каждая заклепка имеет свою зону действия D, на которую распространяется деформация сжатия в стыке деталей. Если зоны действия соседних заклепок пересекаются, то соединение будет плотным. Вследствие пластических деформаций в процессе клепки стержни заклепок заполняют отверстия и заклепки стягивают соединяемые детали. В результате относительному сдвигу склепанных деталей оказывают сопротивление как стержни заклепок, так и силы трения, возникающие на поверхности стыка.

Для обеспечения плотности шва иногда выполняют

чеканку (пластическое деформирование листов, например, пневматическими

молотками) вокруг заклепок и по кромкам листов.

Заклепки поставляются как готовые изделия.

Заклепочное соединение получают следующим

способом.

В отверстия соединяемых деталей вставляют

заклепки (см. рис. 2). Под закладную головку 1 устанавливают

инструмент-поддержку. Специальной клепальной машиной или вручную (ударами

молотка, кувалды) выступающий конец заклепки (l1≈1,5d3) осаживают обжимкой в замыкающую головку 2. Для

стальных заклепок с d3≤12 мм производят клепку

вхолодную, то же относится к заклепкам из цветных металлов и сплавов; с d3≥12 мм с нагревом заклепки

до светло-красного каления (1000—1100 0С).

Этот способ обеспечивает более высокое качество заклепочного шва, так как

заклепки укорачиваются при остывании и стягивают детали, создавая на стыке их

поверхностей большие силы трения, препятствующие относительному сдвигу деталей

при действии нагрузки

Диаметры отверстий под заклепки dОТВ выбирают по стандарту в зависимости от диаметра заклепки. Для холодной клепки можно рекомендовать

dOTB = d3 + 0,05d3,

для горячей клепки

dOTB = d3 + 0,ld3,

где

d3 — диаметр устанавливаемой заклепки.

Клёпку проводят вручную

или машинами. При машинной клёпке отверстие заполняется металлом лучше, что

благоприятно сказывается на работе заклёпочного соединения. Во избежание

химической коррозии в соединениях заклёпки ставят из того же материала, что и

соединяемые детали.

Достоинства и недостатки заклепочных соединений по сравнению с другими видами неразъемных соединений

Достоинства:

- высокая надежность соединения;

- удобство контроля качества клепки;

- повышенная сопротивляемость ударным и вибрационным нагрузкам;

-

возможность соединения деталей из трудносвариваемых

металлов, например из алюминия;

-

неизменность физико-химических свойств материалов соединяемых деталей в

процессе клепки.

- не дают температурных деформаций;

- детали при разборке не разрушаются.

Дополнительно отметим, что, так как заклепки изготовляют из

высокопластичных материалов, их разрушению

предшествуют значительные остаточные деформации, которые в некоторых случаях

как бы сигнализируют об опасности разрушения, что и позволяет принять

предупредительные меры. При разборке соединения (разрушении заклепок)

соединяемые детали обычно почти не повреждаются и могут быть использованы

повторно.

Клепаная конструкция с большим количеством заклепок вместо сварки (авиация, котлы, мосты) хотя и создает высокую концентрацию напряжений вблизи отверстий соединяемых деталей, при возникновении трещины не позволяет ей распространяться на всю ширину детали, а лишь от одного отверстия до другого.

Недостатки:

- высокая стоимость, так как процесс получения заклепочного

шва состоит из большого числа операций (разметка, продавливание или сверление

отверстий, нагрев заклепок, их закладка, клепка) и требует применения

дорогостоящего оборудования (станки, прессы, клепальные машины).

- повышенный расход материала для этого соединения (из-за ослабления соединяемых деталей отверстиями под заклепки требуется увеличение их толщины, применение накладок и т. п.). Вес заклёпок составляет 4% от веса конструкции (вес сварных швов – 1,5%).

- детали ослаблены отверстиями;

- высокий шум и ударные нагрузки при изготовлении;

- нарушение плотности швов при эксплуатации;

-

невозможность соединения деталей сложной конфигурации.

-

соединение деталей встык требует применения специальных накладок, что приводит

к дополнительному увеличению массы конструкций.

-

заклепки и соединяемые детали должны быть однородными (в местах соединений

разнородных металлов возникают гальванические токи, разрушающие соединение) с

одинаковым температурным коэффициентом линейного расширения. Указанные недостатки

весьма существенны, поэтому они привели к резкому сокращению применения

заклепочных соединений и замене их сварными, паяными и клеевыми соединениями.

Область применения заклепочных соединений

В настоящее время в связи с бурным развитием сварки заклепочные

соединения имеют ограниченное применение (в конструкциях, для которых методы

сварки и склеивания еще недостаточно разработаны или малоэффективны, а также в

соединениях, работающих при больших вибрационных или ударных нагрузках при

высоких требованиях к надежности соединения). Также в соединениях окончательно

обработанных деталей, в которых применение сварки недопустимо из-за их

коробления при нагреве. Особенно

широко употребляются заклёпки для соединения разнородных или нагортованных (подвергнутых холодной деформации) материалов

(сталь – алюминиевые сплавы; холоднокатаный лист; соединение металла с неметаллом).

Большой

объем клепально-сборочных работ производится при изготовлении летательных аппаратов.

Некоторые самолеты имеют более миллиона заклепок. Заклепочные соединения

находят применение в подъемно-транспортных машинах, в строительстве

железнодорожных мостов, котлостроении и т. п.

Классификация заклепочных соединений и заклепок

Заклепочные швы классифицируют:

- по назначению — прочные швы (мостовые и крановые фермы, самолеты и т. д.), обеспечивающие прочность соединения, прочноплотные (в котлах и резервуарах с высоким давлением), плотные (в резервуарах с небольшим внутренним давлением), обеспечивающие прочность и герметичность;

- по взаимному расположению склепываемых деталей - швы встык с одной или двумя накладками (см. рис. 1) и швы внахлестку (см. рис.3);

-

по числу рядов (для швов встык число рядов учитывается по одну сторону стыка)

— однорядные (см. рис. 3) и многорядные (рис. 4);

- по расположению заклепок в рядах — параллельные (рис. 5) и шахматные (рис. 6) швы;

- по условиям работы (по числу плоскостей среза) — односрезные швы — с одной плоскостью

среза в каждой заклепке (см. рис. 3, 5) и

многосрезные — с несколькими плоскостями среза

каждой заклепки (двухсрезные — см. рис. 1; 6).

Рис. 4. Многорядное

заклепочное соединение

Рис.5. Многорядное заклепочное соединение

с параллельным

расположением заклепок

Рис.6. Многорядное заклепочное соединение

с шахматным

расположением заклепок

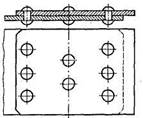

Основные типы заклепок.

Разнообразие заклепочных соединений порождает соответственно большое число разновидностей самих заклепок. Выбор формы закладной головки зависит от назначения заклепочного шва. В швах, требующих большой прочности и плотности, применяют заклепки с полукруглой головкой ГОСТ 10299-80, 14797-85 (рис. 7, а). Заклепки с потайной или полупотайной головкой ГОСТ 10300-80, 14798-85 (рис. 7, б, в) используют в том случае, когда выступающие закладные головки заклепок мешают перемещению каких-либо деталей или в случае больших гидродинамических и аэродинамических сопротивлений (в судостроении и самолетостроении). Заклепки с бочкообразной головкой (рис. 7, г) применяют там, где они омываются горячими газами, в топках парового котла и т. п.; в процессе эксплуатации головки обгорают и приобретают полукруглую форму, сохраняя необходимую прочность.

Заклепки с широкой головкой (рис. 7, д) применяют для соединения тонколистовых (до 1,5 мм) материалов, трубчатые заклепки (пистоны) ГОСТ 12638-80, 12640-80 (рис. 7, е) — в слабонагруженных металлических соединениях, а также в соединениях неметаллических материалов (фибра и др.). Трубчатые заклёпки применяются также для того, чтобы использовать их отверстие в заклёпочном соединении для пропуска электрических проводников, крепёжных или других деталей. Полупустотелые заклёпки применяются в тех случаях, когда не желательно или не допустимо заклёпочные соединения подвергать ударам.

Рис.7. Основные типы заклепок

В

случае невозможности образования замыкающей головки обычными способами (в

труднодоступных — «узких» местах) применяют взрывные заклепки (рис. 7, ж).

Большая часть типоразмеров заклёпок стандартизована. Обозначение заклёпки

в конструкторской документации обычно включает номер стандарта, диаметр стержня

и длину тела заклёпки, выбираемую из ряда нормальных линейных размеров с учётом

запаса длины на формирование замыкающей головки.

Материалы

В качестве склепываемых материалов могут быть углеродистые и легированные стали, цветные металлы и их сплавы, неметаллические материалы, применяемые в общем машиностроении. Заклепки изготовляют из низкоуглеродистых сталей Ст2, СтЗ, Ст2кп, СтЗкп, 10, 15, Юкп, 15кп, легированной стали 12Х18Н9Т, меди МЗ, латуни JT63, алюминиевых сплавов АД1, Д18, АМг5 и др. Материал заклёпки должен быть достаточно пластичным.

К материалу заклепки предъявляются требования:

1. Высокая пластичность для

облегчения процесса клепки.

2. Одинаковый

коэффициент температурного расширения с материалом деталей во избежание

дополнительных температурных напряжений в соединении при колебаниях

температуры.

3. Однородность

с материалом склепываемых деталей для предотвращения появления гальванических

токов, сильно разрушающих соединения.

Для стальных деталей

применяют только стальные заклепки, для дюралюминиевых –

алюминиевые, для медных – медные.

При выборе материала заклепок должно быть такое сочетание материалов, которое бы исключало образование гальванических пар и гальванических токов в соединении.

Расчет заклепочных швов

Расчет заклепочного шва заключается в определении диаметра и числа заклепок, шага заклепочного шва, расстояния заклепок до края соединяемой детали и расстояния между рядами заклепок.

После клепки шва соединенные детали оказываются сжатыми заклепками. При этом заклепки работают на растяжение, а между соединенными деталями возникают силы трения. Для отсутствия сдвига деталей и, следовательно, обеспечения необходимой герметичности при работе прочноплотного заклепочного шва силы, действующие на соединенные детали, должны целиком восприниматься силами трения. Так как при проектировочном расчете прочноплотного шва силу, растягивающую заклепку и одновременно сжимающую соединенные детали, а соответственно и силу трения, возникающую между этими деталями, определить невозможно, то заклепки прочноплотных швов условно рассчитывают на срез. При этом расчете герметичность шва обеспечивается выбором соответствующего допускаемого условного напряжения на срез для заклепок. В прочных швах герметичность соединения не требуется, поэтому силы, действующие на соединенные детали, могут быть больше сил трения, развиваемых между ними. Таким образом, при работе прочного шва возможен и допустим сдвиг одной соединяемой детали относительно другой. Поэтому заклепки прочных швов рассчитывают на срез и на смятие.

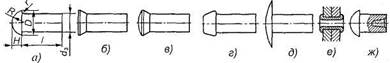

Методику определения основных соотношений размеров прочных

швов рассмотрим на примере однорядного шва внахлестку, нагруженного поперечной

силой Fr (рис. 8).

Рис. 8. К расчету

соединений заклепками

Введем обозначения: d3 — диаметр заклепки; δ1 и δ2 - толщина склепываемых деталей (листов); t — расстояние между заклепками в ряду (или шаг заклепок); е — расстояние от центра заклепки до края детали (листа); z — число заклепок в ряду.

1) При расчете на прочность силы трения на стыке

деталей не учитывают (принимают, что нагрузка

передается только заклепками); считают,

что нагрузка между заклепками распределяется равномерно, а диаметр заклепки

равен диаметру отверстия (d3 = d0TB).

2) касательные напряжения среза распределены по поперечным сечениям заклепок равномерно;

3) напряжения смятия в каждой точке поверхности контакта заклепки и стенки отверстия нормальны к этой поверхности и по модулю одинаковы;

4) разгружающее влияния сил трения, действующих на поверхности контакта, не учитывается и считается, что усилие полностью передается заклепками.

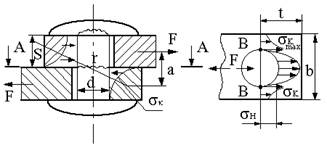

В нахлесточных и стыковых соединениях с одной накладкой, называемых односрезными, заклепки работают на срез и изгиб из-за несовпадения плоскостей действия сил F, то есть под действием момента M=Fa (рис. 9). Момент возрастает с увеличением толщины листов; он воспринимается стержнем и головками заклепки, вызывая их деформации (сдвиг и изгиб). В результате контактные напряжения σk между листами и стержнем заклепки, уравновешивающие силы F, будут неравномерно распределяться по высоте заклепки и в окружном направлении, концентрируясь вблизи стыка листов.

Характер

распределения нагрузки по высоте заклепки будет зависеть от соотношения

изгибных податливостей головки и стержня. При податливой головке нагрузка по длине соединения

распределяется так, что часть изгибающего момента воспринимается головкой. В

заклепке с очень податливой головкой последняя не

воспринимает изгибающего момента. Изгиб головки вызывает концентрацию

напряжений в зоне сопряжения её со стержнем, а также концентрацию контактных

напряжений на опорных поверхностях. Это создает угрозу усталостного обрыва

головки (опасное сечение показано волнистой линией) и возникновения фреттинг-коррозии и трещин в зонах контакта. Отверстия в

соединяемых листах являются источником значительной концентрации (ασ=σmax/σH=2÷3 в точке В) и причиной возникновения

усталостных трещин и разрушения листов (опасное сечение показано волнистой

линией).

Рис.9

Причинами разрушения заклепочного соединения могут быть следующие: срез заклепок в плоскости соединения деталей (см. рис. 8, б); смятие заклепок и листов (см. рис. 8, в); разрыв листов в сечении, ослабленном отверстиями (см. рис. 8, г); срез кромки листа (в сечении ab и cd) у отверстия под заклепку (см. рис. 8, д).

Расчет заклепочного шва заключается в определении d3, t и е. Расчет ведется по эмпирическим соотношениям, полученным из условия равнопрочности заклепок и соединяемых листов, с последующей проверкой листов на прочность и уточнением коэффициента прочности шва.

Расчет параметров заклепки.

Диаметр

заклепки определяют из условия прочности на срез (![]() ) по формуле проектировочного расчета

) по формуле проектировочного расчета

![]()

где

Fr — поперечная сила, действующая на заклепки, Н; i — число плоскостей

среза одной заклепки; для заклепки, показанной на рис. 8 i= 1; z — число заклепок (задается конструкцией шва); ![]() - допускаемое напряжение

на срез для заклепок, МПа.

- допускаемое напряжение

на срез для заклепок, МПа.

Допускаемые напряжения назначаются в зависимости от прочностных показателей материала заклёпок и склёпываемого металла, от качества подготовки соединения под клёпку (чистота и точность обработки отверстий, точность их совмещения, прилегание склёпываемых деталей и т.п.), от характера рабочей нагрузки (статическая, отнулевая, знакопеременная), а также от внешних условий, в которых должно работать соединение (температура, агрессивность среды и др.).

Допускаемые напряжения для заклёпок из малоуглеродистой стали, работающих при статической нагрузке можно принять в соответствии с табл. 1. Для швов работающих при отнулевой (пульсирующей) нагрузке, допускаемое напряжение должно быть снижено на 10…20%, а для швов, нагруженных знакопеременной (циклической) нагрузкой – на 30…50%.

Таблица 1. Допускаемые напряжения для заклёпок из малоуглеродистой

стали

|

Вид напряжений |

Характер обработки

отверстия и материал заклёпки |

|||

|

Пробитое отверстие |

Сверлёное отверстие |

|||

|

Стали

10 и 20 |

Сталь

Ст3 |

Стали

10 и 20 |

Сталь

Ст3 |

|

|

Срез [τ], МПа |

100 |

240 |

140 |

100 |

|

Смятие [σ], МПа |

240 |

280 |

280 |

320 |

В соединениях с двумя накладками, соединение может разрушаться путем среза по двум сечениям, совпадающим с плоскостями контакта накладок с соединяемыми деталями. Такие соединения называют иногда двухсрезными. При их расчете принимают, что сила, приходящаяся на одно сечение, вдвое меньше общей силы.

Полученный

по формуле (1) размер d3 округляют до ближайшего большего стандартного значения

(табл. 2).

Расчет на срез обеспечивает прочность – заклепок, но не гарантирует надежность соединения в целом. Если толщина соединяемых элементов (листов) недостаточна, то давления, возникающие между стенками их отверстий и заклепками, получаются недопустимо большими. В результате стенки отверстий обминаются и соединение становится ненадежным. Давления, возникающие между поверхностями отверстий и соединительных деталей, принято условно называть напряжениями смятия и обозначать σсм.

Заклепочное

соединение проверяют на смятие по формуле

![]()

![]()

где σсм и [σ]см

- расчетное и допускаемое напряжения на смятие для заклепочного соединения,

МПа (см. табл. 1): δ — толщина самой тонкой

склепываемой детали, мм.

Таблица 2. Размеры (мм) заклепок с

полукруглой головкой (см. рис. 7, а)

|

dз |

D |

Н |

R |

r, max |

l |

|

6 |

11 |

3,6 |

6 |

0,4 |

10-42 |

|

7 |

12,8 |

4,2 |

7 |

0,4 |

14-50 |

|

8 |

14 |

4,8 |

7,5 |

0,4 |

16-60 |

|

10 |

16 |

6 |

9 |

0,5 |

16-85 |

|

13 |

21 |

8 |

11 |

0,5 |

22-100 |

|

16 |

25 |

9,5 |

13 |

1 |

26-110 |

|

19 |

30 |

11 |

16 |

1 |

32-150 |

|

22 |

35 |

13 |

18 |

1 |

38-180 |

|

25 |

40 |

15 |

21 |

1 |

52-180 |

|

28 |

45 |

17 |

23,5 |

1,5 |

55-180 |

В формуле (3) σсм принимают для менее

прочного из контактирующих материалов (заклепок или соединяемых листов).

При действии знакопеременной нагрузки на заклепочное соединение, допускаемые напряжения понижаются путем умножения на коэффициент γ

![]()

где a, b - коэффициенты, зависящие от материала заклепок.

Fmin , Fmax - минимальное и максимальное значение действующей силы.

Вывод формулы диаметра заклепки.

Условие

прочности на срез одной заклепки для рассматриваемой расчетной схемы (см. рис.

8):

![]()

Здесь А — площадь опасного сечения заклепки, мм2.

Отсюда

![]()

получим

(см. 1)

![]()

Расчет параметров заклепочного шва и

проверка прочности соединяемых деталей (листов).

1.

Геометрические параметры заклепочного шва (см. рис. 8) определяют по

эмпирическим формулам.

Приблизительно диаметр заклепок в односрезном силовом соединении определяют по зависимости:

dз=2s,

где s - толщина соединяемых элементов.

Для двухсрезных заклепочных соединений диаметр заклепки определяют из соотношения

dз=1,5s.

В конструкциях из легких сплавов формирование замыкающей головки происходит в холодном состоянии, поэтому силы сжатия соединяемых деталей и силы трения в заклепочном соединении небольшие. В связи с этим заклепки в основном работают на срез. Поэтому рекомендуется рассчитывать диаметр заклепки по зависимости:

dз=1,5s+2 мм.

Минимальный шаг t размещения заклепок

определяется из условия удобства формирования замыкающей головки. Максимальный

шаг заклепочного соединения определяется условием плотного соприкосновения

листов и зависит от жесткости соединяемых элементов. Обычно он изменяется в

пределах

t=(3÷6)d3, (4)

для однорядного шва внахлестку t=3d3 (для двухрядного (t=4d3)); для однорядного шва с двумя накладками t= 3,5d3 (для двухрядного (t= 6d3).

Расстояние от центра заклепки до края детали (листа):

для отверстий, полученных сверлением,

e=1,5d3;

для продавленных отверстий

е = 2d3. (5)

В конструкциях из легких сплавов - е = 2d3.

Расстояние e1 от центра заклепки до края листа в направлении, перпендикулярном линии действия силы e1=1,5d3;

Толщина

накладок (см. рис. 6)

δ≈0,5![]() (6)

(6)

Толщина склепываемых деталей (листов) (см. рис. 6)

s1≈s2≈0,8δ. (7)

Расстояние между рядами заклепок (см. рис. 5)

a≥0,6t. (8)

2. Прочность соединяемых деталей (листов) проверяют: на растяжение в сечении I-I (см. рис. 8, г) по формуле

![]()

где σp и [σ]p — расчетное и допускаемое напряжения на растяжение для соединяемых

деталей (листов) (см. табл. 1).

Коэффициент прочности шва

Отверстия под заклепки снижают прочность

соединяемых деталей на растяжение. Число, показывающее, во сколько раз

прочность на растяжение детали с отверстиями под заклепки меньше прочности на

растяжение той же детали без отверстий, называют коэффициентом прочности шва и

обозначают буквой φ.

![]()

φ всегда меньше единицы. Чем больше значение φ, тем лучше использован материал склепываемых деталей.

Значения коэффициента φ зависят от конструкции

шва.

Для

однорядного шва внахлестку φ = 0,65;

Для

двухрядного шва внахлестку φ = 0,75;

Для

однорядного шва с двумя накладками φ = 0,71;

Для двухрядного с двумя накладками φ = 0,84.

Для повышения значения φ уменьшают dз и увеличивают t, т.е. применяют многорядные двухсрезные швы.

Проектировочный расчет прочных заклепочных швов при заданной нагрузке и заданном типе шва

С учетом материала, изложенного в предыдущем пункте, при известных параметрах Fr и φ (φ характеризует тип шва) расчет прочных заклепочных швов выполняют в следующей последовательности.

1. По заданному типу шва выбирают коэффициент прочности шва ([φ]=0,65…0,84, см. выше).

2. Определяют необходимую площадь сечения A скрепляемых

деталей (листов) из условия прочности на растяжение с учетом ее ослабления отверстиями

под заклепки по формуле

![]()

где Fr — нагрузка, действующая на заклепочное соединение; [φ] - принимаемый коэффициент прочности шва; [σ]p - допускаемое напряжение на растяжение материала деталей (см. табл.1).

3. По формулам (4)-(8) определяют диаметр заклепки (d3≈25) и параметры шва t, e, а.

4.

Число заклепок в шве определяют из условий прочности на срез

![]()

и на смятие

![]()

Принимают большее из двух полученных значений z. Для исключения возможности поворота соединяемых деталей число заклепок принимают z≥2.

5. Разрабатывают конструкцию заклепочного шва (при этом уточняют параметры шва t, e, a, s).

6. Спроектированный заклепочный шов проверяют по формуле (9) на разрыв деталей (листов).

7.

По формуле (10) определяют действительное значение φ и сравнивают его с

предварительно принятым [φ].

Если φ<[φ],

параметры шва уточняют.

Расчет плотных заклепочных швов

Плотные заклепочные швы должны не только прочными, но и обеспечивать герметичность. Герметичность может быть обеспечена при условии отсутствия взаимного смещения соединяемых деталей.

Величину, характеризующую герметичность, невозможно определить теоретически. Для оценки герметичности вводится понятие коэффициента скольжения.

Коэффициент скольжения - это сила сопротивления проскальзыванию соединяемых деталей, условно отнесенная к единице площади поперечного сопротивления заклепок

![]()

где Ft - усилие, приложенное к листу на участке шага;

z0 - число заклепок, приходящееся на полосу шириной, равной одному шагу;

[ξ] - допустимый коэффициент скольжения, зависящий от типа шва.

Усилие, приложенное к

листу на участке шага, для продольного шва рассчитывают по зависимости ![]() ,

а для поперечного заклепочного шва

,

а для поперечного заклепочного шва ![]() .

.

Расчет плотных заклепочных соединений начинают с определения толщины стенки сосуда.

![]()

где D - внутренний диаметр сосуда;

p - давление на поверхность стенки сосуда;

φ - коэффициент прочности продольного шва;

[σp] - допускаемое напряжение при растяжении материала стенки сосуда;

∆= 1 ... 3 мм - припуск на коррозию металла.

Допускаемое напряжение [σp] при растяжении при нагреве стенки сосуда до 2500С определяют по зависимости:

![]()

где σв - предел прочности материала стенки сосуда при растяжении;

[sв] - коэффициент запаса прочности.

Для заклепочного шва в нахлестку [sв] = 4,75, а для заклепочного шва двухрядного и трехрядного в стык с двухсторонними накладками [sв] = 4,00.

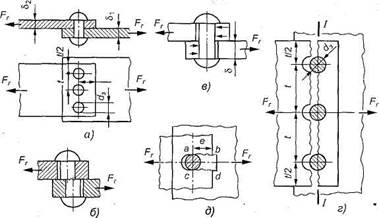

Расчет соединений при несимметричном нагружении

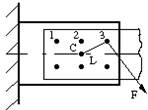

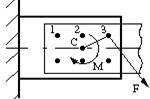

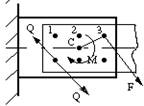

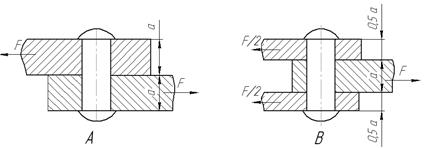

Если соединяемые элементы подвержены изгибу (несимметричное нагружение), то нагрузка между одиночными заклепочными соединениями распределяется неравномерно. В этом случае расчет групповых соединений сводится обычно к определению наиболее нагруженной заклепки и оценке её прочности. Рассмотрим соединение, содержащее n заклепок одинакового диаметра d, под действием силы F (рис. 10, а).

а) б) в)

Рис.10

Примем для упрощения, что трение между соединяемыми деталями отсутствует, вся внешняя нагрузка передается через заклепки, деформации соединяемых де-талей малы по сравнению с деформацией стержней заклепок. При этих упрощениях можно полагать, что взаимный поворот соединяемых деталей произойдет вокруг точки С – центра масс поперечных сечений стержней заклепок. Следовательно точку С можно использовать в качестве центра приведения внешней силы. В результате приведения внецентренной силы F в точке С задача расчета группового соединения сводится к определению наиболее нагруженной заклепки от действия центральной силы F и вращающего момента M=Fl (рис.10, б). Если соединение подвержено действию нескольких сил F1, F2,… Fn, то в результате приведения их к точке С оно будет нагружено главным вектором и главным моментом от этих сил (рис.10, в).

При упругой

деформации заклепок действие каждого силового фактора F и M можно

рассматривать независимо. Тогда сила, приходящаяся на каждую заклепку от F, будет равна ![]()

Момент М

вызывает в каждой заклепке реактивную силу, направленную перпендикулярно к

радиусу-вектору ![]() ,

проведенному из точки С в центр сечения i-ой

заклепки. Эта сила пропорциональна перемещению сечения в результате деформации

сдвига. Так как сдвиг сечений заклепок прямо пропорционален их расстояниям r1, r2… ri,

до центра масс, то можно записать:

,

проведенному из точки С в центр сечения i-ой

заклепки. Эта сила пропорциональна перемещению сечения в результате деформации

сдвига. Так как сдвиг сечений заклепок прямо пропорционален их расстояниям r1, r2… ri,

до центра масс, то можно записать:

![]()

Откуда

![]()

Если учесть что внешний момент М уравновешивается моментами от сил, действующих на заклепки, т. е.

![]()

то после

подстановки уравнений (12) получим

![]()

или сила, действующая на i-ю заклепку

![]()

Сила, действующая на наиболее нагруженную заклепку

![]()

а модуль этой силы

![]()

где φi - угол между векторами сил QF и QiM.

По этой силе находится диаметр заклепки.

Рекомендации по

конструированию заклепочных швов

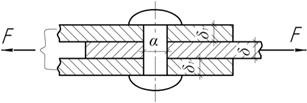

Заклепки в шве располагают так, чтобы

ослабление соединяемых деталей отверстиями было наименьшим.

Во избежание возникновения

изгиба соединяемых деталей заклепки по возможности располагают на оси,

проходящей через центр тяжести склепываемых деталей или симметрично

относительно этой оси (рис.11).

Рис.11

Не рекомендуется в одном шве применять

заклепки разных диаметров.

Для предотвращения поворота соединяемых

деталей относительно друг друга число заклепок в шве принимают не менее двух,

то есть z > 1.

Следует симметрично располагать плоскости среза относительно линии действия сил, чтобы избежать отрыва головок.

При выборе материала для заклепок необходимо

стремиться к тому, чтобы температурные коэффициенты линейного расширения

заклепок и соединяемых деталей были равными или близкими.

Особую опасность представляет сочетание

разнородных материалов, которые способны образовать гальванические пары.

Гальванические токи быстро разрушают соединение.

Соединение деталей с гарантированным натягом (прессовые соединения)

Соединение деталей может осуществляться за счет посадки одной детали на другую.

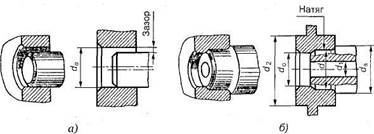

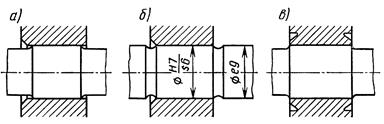

В посадках (рис. 12, а) обеспечивается зазор в соединении. В этом случае детали легко перемещаются относительно друг друга.

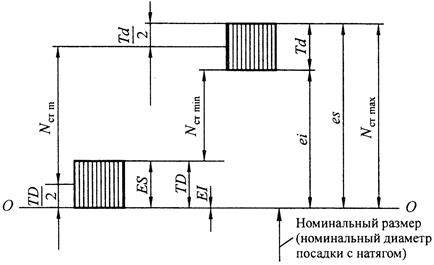

В посадках с натягом (рис. 12, б) в соединении обеспечивается натяг. Такие посадки (на рис. 13 - показаны поля допусков посадок по ГОСТ 25347—82) могут обеспечивать передачу вращающего момента без применения шпонок, клиньев, болтов и т. п.

Основной задачей расчета соединения с гарантированным натягом является выбор посадки, обеспечивающей передачу заданного вращающего момента.

Соединения деталей с натягом – это напряженные соединения, в которых натяг создается необходимой разностью посадочных размеров вала и втулки. Для закрепления деталей используют силы упругости предварительно деформированных деталей.

Соединения с натягом можно разделить на две группы:

- соединение деталей по цилиндрическим или коническим поверхностям (здесь отсутствуют какие-либо специальные соединительные детали);

- соединения деталей по плоскости с помощью стяжных колец или планок.

Основное применение в машиностроении имеют соединения первой группы (по цилиндрическим поверхностям).

В машиностроении применяют переходные посадки, при которых возможно получение как зазора, так и натяга.

Соединение

деталей с гарантированным натягом относится к соединениям, передающим рабочие

нагрузки за счет сил трения между валом и отверстием.

Достоинства и недостатки соединений с натягом

К основным достоинствам цилиндрических соединений с гарантированным натягом относятся: простота конструкции, возможность передачи больших нагрузок как статических, так и динамических (ударных), обеспечение хорошего центрирования соединяемых деталей; возможность применения при очень больших осевых нагрузках и вращающих моментах. Шлицевые и особенно шпоночные соединения при динамическом нагружении быстро обминаются.

Характерной особенностью соединений с натягом является то, что они могут воспринимать произвольно направленные силы и моменты, а соединения по цилиндрическим и коническим поверхностям дополнительно обеспечивают хорошее центрирование и не требует специальных крепёжных деталей.

Обычно соединения с гарантированным натягом относят к неразъемным соединениям, однако цилиндрические соединения допускают разборку (распрессовку) и сборку (запрессовку) деталей.

К основным недостаткам цилиндрических соединений с гарантированным натягом относятся: сложность сборки и разборки соединений, возможность уменьшения величины расчетного натяга соединяемых деталей и повреждения их посадочных поверхностей при сборке (запрессовке), требование пониженной шероховатости посадочных поверхностей и высокие требования к точности их изготовления, повышенная концентрация напряжений, большое рассеивание сил сцепления в связи с рассеиванием действительных посадочных размеров в пределах допусков и коэффициентов трения, ограниченность несущей способности при вибрационной нагрузке за счет фреттинг - коррозии (разрушение сопряжённых поверхностей при очень малых колебательных относительных перемещениях).

Характерными примерами соединение с натягом могут служить кривошипы, пальцы кривошипов, детали составных коленчатых валов двигателей автомобилей, венцы зубчатых и червячных колес, ступиц колес с валом, колёсные центры на ось и бандажи железнодорожных колёс, диски турбин, роторы электродвигателей, гребные винты кораблей, подшипники качения, штампы и т.д.

На практике часто применяют комбинацию прессового соединения со шпоночным. При этом прессовое соединение может быть и основным и вспомогательным. Точный расчет комбинированного соединения ещё не разработан. Его сложность заключается в определении долей нагрузки, которые передаёт каждое из соединений.

Соединения с натягом обладают сравнительно невысоким сопротивлением усталости. Разрушение схватываемой детали происходит при напряжениях в 1,5-3 раза ниже предела выносливости стандартного гладкого образца из такого же материала. Это объясняется высокой концентрацией напряжений на краях соединения после сборки и в процессе эксплуатации.

Соединения с натягом применяют не только для тел вращения, но и для фасонных деталей. Сегодня рассмотрены задачи, в которых схватывающая деталь представляет собой пластину с наружным контуром в виде квадрата и эллипса, эксцентрик, венец зубчатого колеса с зубьями, подшипник, звено цепи. Весьма эффективно и перспективно использование ЭВМ для расчета параметров соединений с натягом.

Рис. 12. Соединения с гарантированным

натягом: а — посадка с зазором; б —

посадка с натягом

Натягом называют положительную разность размера вала dB и отверстия do до сборки:

N= dВ -do>0.

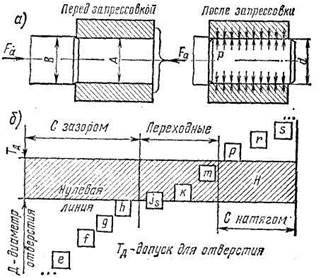

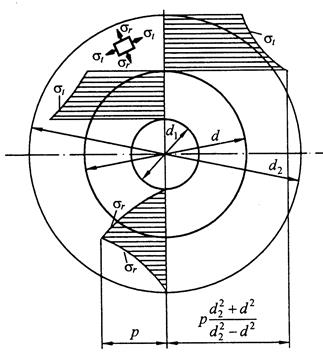

После сборки соединения на сопрягаемых контактных поверхностях деталей вследствие упругих деформаций возникает давление р (рис.13) и соответствующее ему трение, обеспечивающее необходимую неподвижность сопрягаемых деталей соединения.

Разность между размерами отверстия и вала и определяют характер соединения - так называемую стандартную посадку, то есть большую или меньшую свободу перемещения одной детали относительно другой или степени их неподвижности.

Например:

![]()

Минимальный натяг Nmin = 18 мкм

Максимальный натяг Nmax = 59 мкм

Если размер отверстия больше размера вала, то положительная разность между этими размерами называется зазором.

Рис. 13. Схема расположения полей допусков

Расчет соединений с натягом

Необходимая

величина натяга соединения определяется потребным давлением p на посадочной

поверхности, которое должно быть таким, чтобы силы трения оказались больше

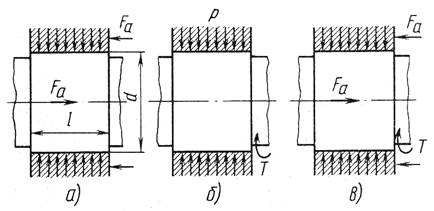

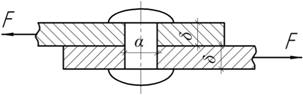

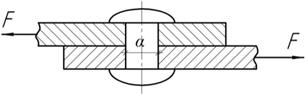

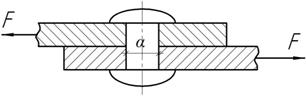

внешних сдвигающих сил (рис. 14).

При нагружении соединения осевой силой Fa (рис.14,а):

![]()

где: N - сила нормального давления на сопрягаемые поверхности;

d, ℓp – диаметр и длина посадочной поверхности;

f – коэффициент трения (см. табл. 3);

k – коэффициент запаса сцепления (k ≈1,5…2).

Рис. 14. Расчетные схемы соединений с натягом

Таблица 3. Усредненные значения коэффициента трения f при расчете посадок с натягом

|

Способ сварки соединения |

Сталь |

Чугун |

Алюминиевые и магниевые сплавы |

Латунь |

Пластмассы |

|

Механический |

0,06–0,13 |

0,07–0,12 |

0,02–0,06 |

0,05–0,10 |

0,6–0,5 |

|

Тепловой |

0,14–0,16 |

0,07–0,09 |

0,05–006 |

0,05–0.14 |

– |

Откуда посадочное давление p равно:

![]()

При нагружении соединения крутящим моментом T (рис.14,б):

![]()

откуда:

![]()

При одновременном нагружении соединения крутящим моментом T и осевой силой Fa (рис.14,в) расчёт ведут по равнодействующей осевой и окружной силе:

![]()

Откуда

В соединениях с натягом нагрузка по длине распределяется резко неравномерно и у торца ступицы со стороны передачи крутящего момента возникают острые пики напряжений.

Несущая способность соединения может быть существенно повышена оксидированием, а также гальваническими покрытиями хромом и никелем. Большой эффект даёт введение в соединение порошка корунда (при сборке температурным деформированием); в этом случае коэффициент трения покоя возрастает больше чем в 2 раза.

При нагружении соединения изгибающим моментом M на равномерную эпюру давлений от посадки накладывается эпюра давлений, характерная для изгиба (рис. 15).

Наиболее давление в соединении от изгиба:

![]()

где: ![]() - множитель, учитывающий серпообразный

характер эпюры давлений по окружности цапфы;

- множитель, учитывающий серпообразный

характер эпюры давлений по окружности цапфы;

W = d ℓ2/6 – момент сопротивления изгибу диаметрального сечения цапфы.

Рис.15. Эпюра давлений в соединении при нагружении изгибающим моментом

Изгибающий момент может достигать такой величины, когда давление на посадочной поверхности снижается до 0,25p (т.е. p1 ≈0,25p). Исходя из этого условия допустимый момент изгиба не должен превышать величины:

![]()

Как видно из выражения (16), допустимый изгибающий момент пропорционален квадрату длины цапфы. Поэтому при нагружении соединения значительным изгибающим моментом необходимо увеличивать её длину.

Посадочное давление р связано с натягом δ

зависимостью Ляме.

![]()

где

здесь d – посадочный диаметр сопряжения;

d1 – диаметр отверстия охватываемой детали (для сплошного вала d1);

d2 – наружный диаметр охватывающей детали;

Е1, Е2 – модули упругости материалов деталей;

𝜇1 , 𝜇2 – коэффициенты Пуассона (сталь μ = 0,3; чугун μ = 0,25);

Поскольку измерение реальных деталей осуществляется по вершинам микронеровностей, то измеряемый натяг δu, больше расчётного натяга δ на величину обмятия микронеровностей (рис. 16):

![]()

где: Rz1, Rz2 – высота микронеровностей для соответствующего класса шероховатости.

Рис.16. Расчетная схема для определения стандартной

посадки с натягом

По приведённым выше зависимостям (13-15) рассчитывают посадочное давление p (17), затем расчётный натяг δ (18) и измеряемый натяг δu (18), по которому и подбирают посадку из числа стандартных таким образом, чтобы максимальный натяг стандартной посадки был бы меньше измеряемого натяга δu, полученного из зависимости (18) (рис. 17).

Для большинства соединений с натягом суммарные напряжения на посадочной поверхности не должны по возможности превышать предела текучести материала, однако для некоторых деталей, например, для колец подшипников, посадочный натяг ограничивают изменением диаметров свободной не посадочной поверхности. Уменьшение рационального зазора в подшипнике в этом случае может привести к заклиниванию тел качения.

В этом случае задаются допустимым уменьшением радиального зазора и по нему считают допустимое посадочное давление и натяг.

Рис.17. Поля допусков в системе отверстия деталей

соединений с натягом:

ТD – поле

допуска на размер диаметра отверстия; Td – поле

допуска на размер диаметра вала.

В

случае тонкой втулки необходимо проверить в не нормальное и

касательное напряжения (рис.18) Эпюры распределения нормальных напряжений

(окружных и радиальных).

Рис. 18. Эпюры распределения напряжений в деталях соединений с натягом

Как правило, наибольшие напряжения возникают у внутренней поверхности охватывающей детали:

![]()

а наибольшее эквивалентное

напряжение

![]()

Наибольшее напряжение охватываемой детали возникают также на внутренней поверхности и являются сжимающими

![]()

Напряжения σэкв и σT не должны по возможности превышать предела текучести материала.

Способы получения соединений с натягом

Соединения с натягом (прессовые соединения) могут быть получены тремя способами:

- запрессовкой, простейший и высокопроизводительный способ, обеспечивающий удобного контроля измерения силы запрессовки, но связанный с опасностью повреждения поверхностей и затрудняющий применение покрытий;

- нагревом охватывающей детали до температуры ниже температуры отпуска – способ, обеспечивающий повышения прочности сцепления более чем в 1,5 раза по сравнению с запрессовкой, так как при запрессовке неровности на контактных поверхностях деталей частично срезаются и сглаживаются, что приводит к ослаблению прочности соединения.

- охлаждением охватываемой детали – способ, преимущественно применяемый для небольших деталей при их установке в массивные корпуса с помощью твёрдой углекислоты (сухой лёд -790С) или в жидком воздухе (температура -1900С) в последнем случае нужно быть особенно осторожным и обеспечить тщательное обезжиривание деталей.

- комбинированной, например, гидропрессовкой, при которой одновременно с осевым усилием в зону контакта сопрягаемых деталей подается масло под высоким давлением для получения необходимой поперечной деформации.

Применение нагрева или охлаждения для сборки особенно удобно для деталей с большой длиной (валы, оси) при этом температура нагрева должна быть ниже температуры низкого отпуска. До 1500С нагрев мелких деталей осуществляется в масле, а также в электрической или газовой печи. Температура масла, должна быть не более 250°С, т.к. если выше, то в закаленных деталях могут происходить структурные изменения, снижающие твердость.

При сборке цилиндрического соединения с нагревом охватывающей или охлаждением охватываемой детали необходимая разность температур ∆t соединяемых деталей определяется по формуле

![]()

где Nmax – наибольший натяг выбранной для соединения посадки;

S – зазор,

необходимый для сборки соединения, принимаемый обычно равным наименьшему зазору

посадки движения;

α – коэффициент линейного расширения нагреваемой или охлаждаемой детали, принимаемый для стали α=12∙10-6, для чугуна α=10,5∙10-6, для оловянных бронз α=17∙10-6, для латуни α=18∙10-6, для алюминиевых сплавов α=23∙10-6;

d – номинальный посадочный диаметр.

Монтаж соединений путем охлаждения охватываемой стали, вызывает повышение предела прочности и твердость стальных деталей и не изменяет их пластические свойства, исключение составляют, стали с остаточным аустенитом. Мартенситное превращения таких сталей начинается при положительной температуре, а заканчивается при отрицательной и сопровождается увеличением объема детали, например, превращение 10% аустенита в мартенсит вызывает увеличение диаметра вала d=100 мм на 130 мкм, что превышает величину натяга при горячей посадке и приводит к появлению в деталях напряжений текучести.

Для некоторых деталей, например, для колец подшипников качения, посадочный натяг ограничивают изменением диаметров свободной (непосадочной) поверхности, т.к. уменьшение радиального зазора в подшипнике может привести к заклиниванию тел качения. В этом случае задаются допустимым уменьшением радиального зазора и по нему считают допустимое посадочное давление и натяг.

Соединения с гарантированным натягом снижают усталостную прочность валов, что связано с концентрацией напряжений и контактной коррозией на посадочных поверхностях. Для повышения усталостной прочности валов под ступицей применяют следующие мероприятия:

- разгружающие выточки в охватывающей детали снижают эффект концентрации напряжений на 40…50% (рис.19,а, в).

- разгружающие канавки у вала, нанесенные путем накатки или выдавливания повышают усталостную прочность на 40% (рис.19,б).

- резкое повышение усталостной прочности дает азотирование подступичной части вала глубиной 0,2…0,3мм.

- обкатка роликами поверхностный наклёп повышает предел выносливости на 80…100%;

Рис.19. Конструктивные средства повышения усталостной прочности в

местах посадок с натягом

Проверка прочности деталей цилиндрического соединения с натягом

Надежность соединения деталей с гарантированным натягом в первую очередь зависит от прочности ступицы. При недостаточной прочности ступицы возможно нарушение посадки вследствие деформации охватывающей детали или ее разрыву при осуществлении посадки.

Проверку прочности деталей цилиндрического соединения выполняют по наибольшему возможному натягу Nmax выбранной посадки и соответствующего ему наибольшего расчетного натяга Nmaxp, определяемого по формуле

![]()

а также возможного максимального давления pmax на контактной поверхности соединяемых деталей, определяемого по формуле

![]()

Для охватывающей детали, как известно из курса сопротивления материалов, опасными являются точки ее внутренней поверхности. Для этих точек радиальное σr и окружное (кольцевое) σt нормальные напряжения определяют по формулам

![]()

В этих точках возникает плоское напряженное состояние, при этом главные напряжения σ1=σt; σ2=0 и σ3=σr. Условие прочности для охватывающей детали из пластичного материала по гипотезе наибольших касательных напряжений (третьей теории прочности):

![]()

Для охватываемой детали кольцевого поперечного сечения опасны также точки внутренней поверхности. В этих точках возникает одноосное сжатие, при этом

![]()

Штрихи указывают, что напряжения относятся к охватываемой детали.

Условие прочности для охватываемой детали, составленное как и для охватывающей детали по третьей теории прочности, имеет вид

![]()

Если

охватываемая деталь представляет собой сплошной вал, то в любой его точке

возникает двухосное сжатие; главные напряжения ![]() и

и ![]() одинаковы, а

одинаковы, а ![]() =

0:

=

0:

![]()

Условие

прочности в этом случае

![]()

На основании практических данных установлено, что цилиндрические соединения с гарантированным натягом могут быть вполне надежными даже при наличии на внутренней поверхности охватывающей детали пластических деформаций. Это обстоятельство позволяет принимать при расчетах более высокие, чем обычно, допускаемые напряжения.

Вопросы для самопроверки

- Что понимают под неразъемным соединением?

- Каковы достоинства и недостатки клепаных соединений? Область их применения.

- Как образуется клепаное соединение? Типы клепаных соединений.

- Какие конструкции швов применяют для увеличения коэффициента φ?

- Как рассчитывают заклепочное соединение?

- Особенности конструкции заклепочных соединений ферм?

- Что такое коэффициент φ прочности клепаного соединения? Какие типы соединений применяют для увеличения коэффициента φ?

- Почему за расчетный диаметр заклепки принимают диаметр отверстия d0.

- Где и когда применяются заклёпочные соединения?

- Каковы критерии прочностного расчёта заклёпок?

- Перечислите достоинства и недостатки заклепочных

соединений. Кратко обоснуйте перечисленные недостатки.

- Охарактеризуйте область применения заклепочных

соединений.

- Какие требования следует предъявлять к материалам заклепок?

- По каким напряжениям рассчитывают заклепки

прочных швов?

- Каким способом осуществляется посадка с натягом?

- В чем преимущества и недостатки соединений с натягом по сравнению с другими видами соединений?

- Почему соединение температурным деформированием считается более надежным, чем запрессовкой?

- Как обеспечивается свободная сборка деталей при соединении их температурным деформированием?

- Как определяется значение минимального контактного давления в соединении с натягом при одновременном действии осевой силы и крутящего момента?

- Как образуется соединение с натягом и за счет каких сил оно передает нагрузку?

- Какими способами можно собрать соединение с натягом по цилиндрическим поверхностям?

- Каковы преимущества и недостатки соединений с натягом по сравнению с другими видами соединений? В каких случаях их применяют?

- От каких факторов зависит нагрузочная способность соединения с натягом?

- Как создают натяг в конических соединениях?

- Каковы условия, обеспечивающие взаимную неподвижность деталей цилиндрических соединений с натягом при нагружении соединения осевой силой или вращающим моментом и одновременно осевой силой и вращающим моментом?

- От чего зависит нагрузочная способность соединения с натягом?

- Как осуществляют сборку соединения с натягом при использовании температурного деформирования?

- Оценка соединения с натягом по сравнению со шпоночным и шлицевым?

- По каким натягам рассчитывают прочность соединения и прочность деталей?

- Почему в соединении с натягом наблюдается коррозионно-механическое изнашивание? Способы его уменьшения?

- Вспомните из курса «Метрология», какие бывают системы посадок.

- Где применяются заклепочные соединения?

1. В корпусах судов

2. В фермах железнодорожных мостов

3. В авиастроении

4. В автомобилестроении

- Покажите на рисунке закладную головку заклепки

1. Поз. 1

2. Поз. 2

3. Определить нельзя

- Как называется заклепочный шов, показанный на рисунке?

1. Односрезный, двухрядный, встык с одной накладкой, шахматный

2. Двусрезный, двухрядный, встык с одной накладкой, шахматный

3. Односрезный, двухрядный, внахлестку, шахматный

4. Односрезный, четырехрядный, встык с одной накладкой, шахматный

5. Односрезный, двухрядный, встык с одной накладкой, параллельный

- Покажите на рисунке заклепку с полупотайной головкой

1. а

2. б

3. в

- Выберите материал заклепок для ответственных металлоконструкций мостов

1. СтЗ

2. Ст5

3. 40ХН

4. Д18

- На какой вид деформации рассчитывают заклепку?

1. На срез, растяжение и сжатие

2. На срез и смятие

3. На срез и растяжение

- Холодным способом производят клепку заклепок из…..

1) меди

2) алюминиевых сплавов

3) стали любых диаметров

4) стали диаметром до 10 мм

- Горячим способом производят клепку заклепок из…..

1) меди

2) алюминиевых сплавов

3) стали диаметром до 10 мм

4) стали диаметром боле 10 мм

- Недостатками заклепочных соединений являются…..

1) ослабление деталей отверстиями

2) невозможность соединения деталей из несвариваемых материалов

3) повышенный расход металла

4) высокая стоимость

-Пустотелые заклепки применяют…..

1) в силовых соединениях

2) в плотных соединениях

3) для соединения тонких листов и неметаллических деталей

4) для соединения толстых листов

- Заклепки в соединениях рассчитывают на…..

1) срез и смятие

2) сжатие

3) изгиб

4) кручение

- Диаметр заклепок определяется из условия прочности при…..

1) срезе

2) смятии

3) растяжении

4) кручении

- Проверочный расчет заклепочного соединения производят из условия прочности при…..

1) срезе

2) смятии

3) растяжении

4) кручении

- При увеличении диаметра заклепок в заклепочном соединении в 2 раза прочность соединения по напряжениям среза заклепок…..

1) увеличивается в 2 раза

2) увеличивается в 4 раза

3) уменьшается в 2 раза

4) уменьшается в 4 раза

- При выборе материала заклепок необходимо…..

1) чтобы коэффициенты линейного расширения материалов заклепок и соединяемых деталей были близкими друг к другу

2) чтобы коэффициенты линейного расширения материалов заклепок и соединяемых деталей значительно отличались друг от друга

3) чтобы материалы заклепок и соединяемых деталей были разнородными

4) чтобы материалы заклепок и соединяемых деталей были однородными

- Более нагруженной является заклепка …..

1) 1

2) 2

- Большей нагрузочной способностью из условия прочности при срезе при одинаковом поперечном сечении заклепок обладает конструкция на рисунке…

1) А

2) В

- По какой формуле определяют шаг однорядного шва внахлестку, если известно значение диаметра заклепки?

1) 1,65d3

2) 2,0d3

3) 0,5d3

4) 3d3

5) 6d3

- По каким формулам рассчитывают прочность склепываемых листов в заклепочном шве?

1. ![]()

2. ![]()

3. ![]()

4. ![]()

- От каких параметров зависит коэффициент прочности шва φ?

1. Толщины листов δ

2. Диаметра заклепки d3

3. Шага t

4. Расстояния между заклепками а

5. Действующей нагрузки F

- По какой формуле следует рассчитывать число заклепок в шве?

1. ![]()

2. ![]()

-

В какой из перечисленных областей применения заклепочные соединения почти

полностью вытеснены сваркой?

1. Соединения деталей, не допускающих нагрева.

2. Соединения, требующие герметичности.

3. Соединения неметаллических деталей.

4. Соединения, работающие в условиях вибрационных нагрузок.

- Какая запись сделана неверно?

1. Создать прочное заклепочное соединение холодной клепкой.

2. Создать прочное заклепочное соединение горячей клепкой.

3. Создать прочноплотное заклепочное соединение холодной клепкой.

4. Создать прочноплотное заклепочное соединение горячей клепкой.

- Выберите материал заклепки для горячей клепки:

1. Ст. 3;

2. Ст. 4;

3. Ст. 5;

4. Ст. 6.

- При одинаковом диаметре и количестве заклепок, какое из соединений имеет большую нагрузочную способность?

1. Внахлестку.

2. С одной накладкой.

3. С двумя накладками.

4. Равноценны.

- Стандартные заклепки отличаются друг от друга по форме головки:

1. Полукруглая головка.

2. Потайная.

3. Полупотайная.

4. Плоская.

Какие заклепки применяют для работы в коррозионных средах?

- Если прочное заклепочное нахлесточное соединение заменить соединением с одной накладкой (общее число заклепок возросло в два раза), как изменится его нагрузочная способность?

1. Не изменилась.

2. Уменьшилась в два раза.

3. Увеличилась в два раза.

4. Увеличилась в четыре раза.

- Прочное центрально-нагруженное

заклепочное нахлесточное соединение должно передавать

сдвигающую силу F=1200Н. Сколько заклепок диаметром

1. Две.

2. Три.

3. Четыре.

4. Пять.

- Соединение с одной накладкой заменили соединением с двумя накладками. Как изменится его нагрузочная способность по прочности тела заклепки на смятие?

1. Уменьшилась в два раза.

2. Не изменилась.

3. Увеличилась в два раза.

4. Увеличилась в четыре раза.

Примечание. Толщины накладок и детали одинаковые.

- С точки зрения прочности соединяемых деталей как следует расположить 24 заклепки.

1. В один ряд (24 шт.).

2. В два ряда (по 12 шт.).

3. В три ряда (по 8 шт.).

4. В четыре ряда (по 6 шт.).

- Что такое коэффициент прочности заклепочного шва?

1. Отношение площади отверстий под заклепки в опасном сечении детали к площади оставшегося сечения.

2. Отношение площади отверстий под заклепки к площади всего сечения.

3. Отношение площади оставшегося сечения к площади всего сечения.

4. Отношение площади всего сечения к площади оставшегося сечения.

- Какими считаются соединения с гарантированным натягом?

1. Разъемными.

2. Частично разъемными.

3. Разъемными в некоторых случаях.

4. Неразъемными.

![]()

- Сборка соединений с гарантированным натягом может осуществляться:

1. прессованием;

2. прессованием с подогревом охватывающей детали;

3. нагреванием охватывающей детали;

4. охлаждением охватываемой детали.

Какой метод повышает надежность и несущую способность соединения?

- Для определения температуры нагрева или охлаждения детали t°, обеспечивающей свободную сборку соединений с гарантированным натягом, используется формула

![]()

где d — номинальный диаметр посадки, мм; α — коэффициент теплового расширения; t1 — температура окружающей среды, °С; δmax; δ0 — соответственно натяг посадки и минимальный зазор для свободной сборки.

В каких единицах надо подставлять δmax и δ0 в эту формулу?

1. В метрах.

2. В сантиметрах.

3. В миллиметрах.

4. В микрометрах.

- Как можно нагружать соединение с гарантированным натягом?

1. Только осевой силой.

2. Только крутящим моментом.

3. Только изгибающим моментом.

4. Осевой силой, крутящим и изгибающим моментами одновременно.

- Ниже приведены формулы, используемые для расчетов нагрузочной способности цилиндрического соединения с гарантированным натягом:

1) ≤fpπdl;

2) ≤fpπd2l/2;

3) ≤pdl2/3;

4. Не приведена.

где f—коэффициент трения; р—удельное давление на поверхности контакта; d—номинальный диаметр соединения; l — осевая длина соединения.

Какую из формул следует использовать для определения максимального крутящего момента, который может передать соединение?

- В соединении с гарантированным натягом посадочное давление р и натяг δ связывает формула Ляме:

![]()

![]()

где d — посадочный диаметр, мм; d1 — диаметр отверстия в охватываемой детали, мм; d2,—наружный диаметр охватывающей детали, мм; Е1, 𝜇1, Е2, 𝜇2— соответственно модуль упругости в МПа и коэффициент Пуассона охватываемой и охватывающей деталей.

В каких единицах подставляется в формулу натяг?

1. В метрах.

2. В сантиметрах.

3. В миллиметрах.

4. В микрометрах.

- При проверке прочности соединения с гарантированным натягом выяснилось, что ступица (охватывающая деталь) недостаточно прочна. Было предложено:

1. Увеличить ее длину.

2. Увеличить длину и наружный диаметр.

3. Увеличить наружный диаметр.

4. Улучшить материал.

Какое из предложений лишено физического смысла?

- Как соединение с гарантированным натягом влияет на усталостную прочность валов?

1. Снижает.

2. Повышает.

3. Не влияет.

4. В зависимости от конструкции может и снижать и повышать.

- При каком из указанных ниже способов сборки соединения с гарантированным натягом следует стремиться к максимальной чистоте обработки контактирующих поверхностей?

1. Прессование.

2. Прессование с подогревом охватывающей детали.

3. Нагреванием охватывающей детали.

4. Охлаждением охватываемой детали.

- В соединениях с гарантированным натягом меняют первоначальные размеры - непосадочные диаметры деталей. Если полый вал заменить сплошным, каким станет наружный диаметр ступицы при прочих равных условиях?

1. Больше.

2. Меньше,

3. Не изменится.

4. Будет зависеть от первоначального соотношения посадочного и внутреннего диаметров вала.

Задачи для самостоятельного решения

- Дано: d=6 мм, количество заклепок n=5, F=104 Н; обработка отверстия – продавливание, материал – сталь 2. Определить прочность соединения на срез. Дать оценку конструкции.

- Определить силу F, которую может передавать

соединение из условия его прочности на сжатие. Дано: d=10 мм, ![]() количество заклепок n=4; обработка отверстия – сверление,

материал – сталь 2.

количество заклепок n=4; обработка отверстия – сверление,

материал – сталь 2.

- Определить прочность соединения

на смятие. Дать оценку конструкции. Дано: d=4 мм, ![]() количество заклепок n=10, F=104 Н; обработка отверстия -

продавливание, материал – сталь 2.

количество заклепок n=10, F=104 Н; обработка отверстия -

продавливание, материал – сталь 2.

- Определить минимальное значение

толщины листа ![]() из условия прочности соединения на сжатие.

Дано: d=4

мм, количество заклепок n=6,

F=104

Н; обработка отверстия - сверление, материал – сталь 2.

из условия прочности соединения на сжатие.

Дано: d=4

мм, количество заклепок n=6,

F=104

Н; обработка отверстия - сверление, материал – сталь 2.

- Определить коэффициент

прочности заклепочного соединения. Дано: d=3 мм, ![]() количество заклепок n=10, F=103 Н, шаг t=10 мм,

количество заклепок n=10, F=103 Н, шаг t=10 мм, ![]()

- Определить число заклепок. Дано: d=5 мм, δ=4 мм, шаг t=12 мм, коэффициент

прочности заклепочного соединения ![]()

- Определить прочность соединения

на смятие. Дано: d=6

мм, ![]() количество заклепок n=10, F=104; обработка отверстия –

сверление, материал – сталь 2.

количество заклепок n=10, F=104; обработка отверстия –

сверление, материал – сталь 2.

- Определить необходимое количество заклепок из условия

прочности на смятие. Дано: d=5

мм, ![]() F=104

Н; обработка отверстия – продавливание, материал – сталь 3.

F=104

Н; обработка отверстия – продавливание, материал – сталь 3.

- Определить необходимый диаметр

заклепок из условия прочности на сжатие. Дано:![]() количество заклепок n=4, F=104 Н; обработка отверстия –

продавливание, материал – сталь 2.

количество заклепок n=4, F=104 Н; обработка отверстия –

продавливание, материал – сталь 2.

- Дано: d=5

мм, δ=4 мм, количество заклепок n=10, F=104

Н, коэффициент прочности заклепочного соединения ![]() Определить шаг t в соединении деталей.

Определить шаг t в соединении деталей.

- Дано: d=6

мм, δ= 3 мм, количество заклепок n=4, шаг t=20

мм, коэффициент прочности заклепочного соединения ![]() .

Определить силу F,

передаваемую соединением.

.

Определить силу F,

передаваемую соединением.

- Определить прочность соединения на срез. Дано: =6 мм, А=104 Н; количество заклепок n=3; обработка отверстия – сверление, материал – сталь 2.

- Определить число заклепок из условия прочности соединения на срез. Дано: d=3 мм, F=104 Н, обработка отверстия – сверление, материал – сталь 3.

- Определить силу F, которую может передавать соединение из условия прочности на срез. Дано: d=5 мм, количество заклепок n=4; обработка отверстия – сверление, материал – сталь 2.

- Определить диаметр заклепки. Дано: количество заклепок n=10, F=104 Н; обработка отверстия – сверление, материал – сталь 3.

email: KarimovI@rambler.ru

Адрес: Россия, 450071, г.Уфа, почтовый ящик 21

Теоретическая механика Сопротивление материалов

Строительная механика Детали машин Теория машин и механизмов