Главная

Раздел 10. Валы и оси.

Содержание

Назначение, конструкция и материалы валов и

осей

Критерии

работоспособности и расчет валов и осей

Предел

выносливости валов и осей

Расчет

осей на статическую прочность

Приближенный расчет валов на прочность

Уточненный

расчет валов (осей) на выносливость

Проверка статической прочности

Расчет осей и валов на жесткость

Рекомендации

по конструированию валов и осей

Назначение, конструкция и материалы валов и осей

В

современных машинах наиболее широко используется вращательное движение деталей.

Менее распространено поступательное движение и его комбинация с вращательным (винтовое движение). Движение поступательно

перемещающихся частей машин обеспечивается специальными устройствами,

называемыми направляющими. Для осуществления вращательного движения

используют специальные детали – валы и оси, которые своими специально

приспособленными для этого участками – цапфами (шипами) или пятами – опираются на опорные устройства,

называемые подшипниками или подпятниками.

Валом называют деталь (как правило, гладкой или ступенчатой цилиндрической формы), предназначенную для поддержания установленных на ней шкивов, зубчатых колес, звездочек, катков и т. д., и для передачи вращающего момента.

При работе вал испытывает изгиб и кручение, а в отдельных случаях помимо изгиба и кручения валы могут испытывать деформацию растяжения (сжатия).

Некоторые валы не поддерживают вращающиеся детали и работают только на кручение (карданные валы автомобилей, валки прокатных станков и др.).

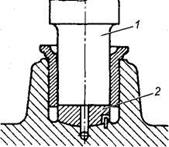

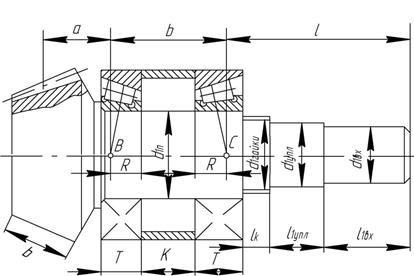

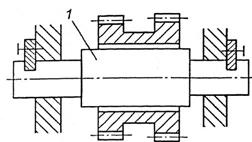

Вал 1

(рис.1) имеет опоры 2, называемые подшипниками. Часть вала, охватываемую

опорой, называют цапфой. Концевые цапфы именуют шипами 3, а

промежуточные — шейками 4.

Рис.1. Прямой вал: 1 — вал; 2 — опоры вала; 3 — цапфы; 4 —

шейка

Осью называют деталь, предназначенную только для поддержания установленных на ней деталей.

В отличие от вала ось не передает вращающего момента и работает только на изгиб. В

машинах оси могут быть неподвижными или же могут вращаться вместе с сидящими на них

деталями (подвижные оси). Не следует

путать понятия "ось колеса", это деталь и "ось вращения",

это геометрическая линия центров вращения. Примером вращающейся оси могут

служить оси железнодорожного подвижного состава, примером не вращающихся – оси

передних осей автомобиля.

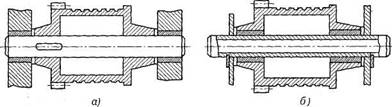

Рис.2. Конструкции осей:

а — вращающаяся ось; б — неподвижная ось

Формы валов и осей весьма многообразны от простейших цилиндров до сложных коленчатых конструкций. Известны конструкции гибких валов, которые предложил шведский инженер Карл де Лаваль ещё в 1889 г.

Форма вала определяется распределением изгибающих и крутящих моментов по его длине. Правильно спроектированный вал представляет собой балку равного сопротивления. Валы и оси вращаются, а следовательно, испытывают знакопеременные нагрузки, напряжения и деформации (рис.3). Поэтому поломки валов и осей имеют усталостный характер.

Рис. 3. Колебания изгибных напряжений оси

колёсной пары в движении

а – на малой скорости; б – на эксплуатационной скорости

Классификация валов и осей

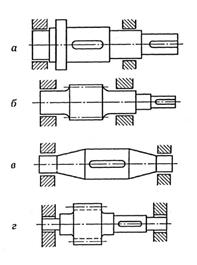

По назначению валы подразделяют на передаточные (рис. 4, а, б), несущие только различные детали механических передач (зубчатые колеса, шкивы ременных передач, звездочки цепных передач, муфты и т.д.), в большинстве своём снабжены концевыми частями, выступающими за габариты корпуса механизма и коренные (рис. 4, в, г), несущие основные рабочие органы машин (роторы электродвигателей и турбин, шатунно-поршневой комплекс двигателей внутреннего сгорания и поршневых насосов), а при необходимости ещё дополнительно и детали механических передач (шпиндели станков, приводные валы конвейеров и т.п.). Коренной вал станков с вращательным движением инструмента или изделия называется шпинделем. Вал, распределяющий механическую энергию по отдельным рабочим машинам, называют трансмиссионным. В отдельных случаях валы изготавливают как единое целое с цилиндрической или конической шестерней (вал – шестерня) или с червяком (вал – червяк).

В связи с тем, что коренные валы являются деталями специального, а не общего назначения, то в настоящей лекции рассматриваются только передаточные валы. Проектирование коренных валов изучается в специальных курсах, например, «Теория, конструирование и расчет двигателей внутреннего сгорания», «Металлорежущие станки» и т.п.

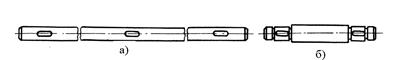

Рис.4. Типы валов: а —

гладкий трансмиссионный вал; б — ступенчатый

передаточный вал;

в — шпиндель станка; г

— коленчатый вал

Форма валов и осей разнообразна и зависит от выполняемых ими функций. Иногда, валы изготавливаются совместно с другими деталями, например, шестернями, кривошипами, эксцентриками.

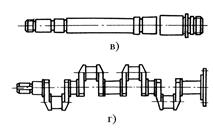

По геометрической форме валы делят на: прямые (см. рис. 1);

кривошипные (рис.4.1, а);

коленчатые (рис.4.1, б); гибкие

(рис.4.1, в); телескопические (рис.4.1, г); карданные (рис.4.1, д).

Рис.4.1. Типы валов: а — кривошипный вал; б — коленчатый вал; в

— гибкий вал;

г — телескопический вал; д — карданный вал

Основное применение получили прямые валы, у которых продольная

геометрическая ось – непрерывная прямая линия, например валы редукторов, валы коробок передач гусеничных и колёсных машин.

Коленчатые валы, имеющие продольную геометрическую ось в виде ломаной прямой

линии, применяются только в кривошипно-шатунных механизмах, предназначенных для

преобразования возвратно-поступательного движения во вращательное

(двигатели внутреннего сгорания, поршневые насосы) или наоборот (компрессоры и

др.).

Кривошипные

и коленчатые валы

используют для преобразования возвратно-поступательного движения во

вращательное (поршневые двигатели) или наоборот (компрессоры); гибкие — для передачи вращающего момента

между узлами машин, меняющими

свое положение в работе (строительные механизмы, зубоврачебные машины и т. п.);

телескопические — при необходимости осевого перемещения одного вала относительно

другого.

Для передачи движения между деталями, оси вращения которых расположены так, что осуществить жёсткую связь между ними невозможно, или в тех случаях, когда в процессе работы взаиморасположение осей изменяется, применяют гибкие проволочные валы.

Гибкий вал состоит из ряда последовательно навитых друг на друга слоёв стальной углеродистой или бронзовой проволоки. Первый, считая от центра слой проволоки навивается на центральную – сердечник, который может быть извлечен из вала либо оставлен внутри его. Толщина проволок обычно возрастает от центра к наружному слою. Число проволок в слое – от 4 до 12, максимальное число слоев – 8, толщина проволоки от 0,5 до 3 мм. Гибкие валы сохраняют достаточную гибкость лишь при небольших диаметрах, так как при увеличения диаметра момент инерции сечения, а, следовательно, и жесткость резко возрастают, Поэтому при всех положительных качествах и удобстве привода, такие валы не могут передавать сколько-нибудь значительной мощности и имеют сравнительно узкое применение. Передача гибким валом применяется в приводах бетонных вибраторов, отбойных молотков, приборов управления и контроля. Особенно широкое распространение получили гибкие валы как элементы привода различных типов электроинструмента.

Различают три типа передач гибким валом: силовые, приводы управления и приводы контрольных приборов. Во всех случаях передача состоит из следующих основных элементов: гибкого вала, наконечников вала, брони и арматуры брони.

Важнейшими требованиями, которые предъявляют к гибким валам силовых передач, являются износостойкость и гибкость. Для валов приводов управления и контроля наряду с гибкостью решающее значение имеет крутильная жёсткость вала.

Броня является своеобразным гибким подшипником, воспринимающим усилия, которые передаются на вал, удерживает на поверхности вала консистентную смазку, защищает персонал от захвата вала, предохраняет вал от повреждений и образования петель.

Оси обычно изготовляют прямыми.

По виду

формы осевого сечения различают валы с

постоянными по своей длине размерами поперечных сечений (рис. 4, а) и ступенчатые (фасонные) валы (рис.

4, в, г), имеющие на отдельных своих

участках различные размеры поперечных сечений, конические или криволинейные переходы

от одной ступени вала к другой (галтели), проточки, шлицы, резьбу и др.

Применение

валов с постоянными по их длине размерами поперечных сечений (гладких валов)

целесообразно только в том случае, если они в основном нагружены постоянным по

длине вала крутящим моментом, а изгибающие моменты – незначительны (например,

трансмиссионные или торсионные валы).

Основное

применение получили ступенчатые валы. Ступенчатость осевой формы вала,

естественно, усложняет и удорожает его изготовление, но она необходима для

посадки размещаемых на вале деталей на свои рабочие места без повреждения

соседних участков вала и для создания упоров (заплечиков), требуемых для осевой

фиксации насаженных на вал деталей и восприятия значительных осевых усилий. Помимо этого, нужно отметить следующее обстоятельство: т.к. эпюры

изгибающих моментов, возникающих в поперечных сечениях вала от внешних

нагрузок, по длине вала, как правило, непостоянны и обычно сходят к нулю к

концам валов, а крутящий момент обычно передается не по всей длине вала, то

ступенчатость осевого сечения вала позволяет приблизить его осевую форму к ее наивыгоднейшей (по условию прочности) форме бруса

равного сопротивления.

В зависимости от расположения вала в приводе различают быстроходные, промежуточные и тихоходные валы.

По виду поперечных сечений участков вала различают сплошные (рис. 4.2, а) и полые (рис. 4.2, б) валы с круглым (рис. 4.2, а, б) и некруглым (рис. 4.2, в, г) поперечным сечением. К некруглым

поперечным сечениям относятся и сечения, имеющие шпоночные канавки (рис. 4.2, д), шлицы (рис. 4.2, е), поперечное отверстие (рис. 4.2, ж).

Рис. 4.2.

Виды поперечных сечений валов

Применение

полых валов позволяет существенно снизить их вес, т.к. при отношении d0/d=β изменение

веса (площади поперечного сечения) полого и сплошного вала пропорционально (1-β2), а

снижение прочности и жесткости (осевых моментов сопротивления и инерции площади

поперечного сечения) пропорционально (1-β4). Так,

например, при равной прочности сплошного и полого валов с отношениями β=0,5; 0,6; 0,7 вес последнего будет меньше

соответственно на 22; 30; и 39%. В

массовом производстве иногда применяют полые сварные валы постоянного сечения, изготовленные

из стальной ленты, намотанной по винтовой линии. При этом экономится до 60%

металла. Однако полые валы значительно сложнее в изготовлении, чем сплошные. В

связи с этим, основное применение получили сплошные валы, а полые валы

применяют только при весьма жёстких требованиях к их весу, или при

необходимости прохождения сквозь валы или размещения внутри валов других

деталей.

Некруглые

поперечные сечения (рис. 4.2, в; г)

посадочных участков валов применяют в основном при действии значительных крутящих

моментов, когда нецелесообразно применение шпоночных или шлицевых соединений

вала со ступицами насаженных на него деталей передач, а соединения с

необходимым гарантированным натягом неприменимы (например, при необходимости

частой сборки и разборки соединений вала с насаженными на него деталями типа

сменных зубчатых колес или возможного разрушения ступицы насаживаемой на вал

детали).

Сечения

с поперечными отверстиями (рис. 4.2, ж)

применяют в исключительных случаях, например, при стопорении

насаженных на вал деталей при помощи штифтов или шплинтов.

По методу изготовления различают цельные и составные (рис. 4.1, д) валы. Основное применение получили

цельные валы. Применение составных валов обусловлено тем, что круглая

качественная сталь, необходимая для их изготовления, поставляется длиной только

до 6-7 м. В связи с этим,

более длинные валы и изготавливают составными, что необходимо также по условиям

удобства их транспортирования и монтажа. Составные валы соединяют в единое

целое с помощью муфт или фланцев, расположенных на составляющих частях такого

вала.

Элементы вала

Для

осевого фиксирования деталей на валу или оси используются уступы, буртики,

конические участки, стопорные кольца, распорные втулки, которые могут

монтироваться в одном комплекте с другими деталями.

Наиболее удобны для сборки узлов ступенчатые валы:

уступы предохраняют детали от осевого смещения и фиксируют их положения при

сборке, обеспечивают свободное продвижение детали по валу до места ее посадки.

Желательно, чтобы высота уступов допускала разборку узла без вынимания шпонок

из вала. Диаметры посадочных участков должны быть выполнены по ГОСТ 6636-69, поскольку на

эти диаметры существуют калибры массового производства.

Для обеспечения необходимого вращения деталей вместе

с осью или валом применяют шпонки, шлицы, штифты, профильные участки валов и

посадки с натягом.

Посадочные поверхности (под ступицы зубчатых колес, шкивов, звездочек и т.п.) характеризуются шероховатостью и величиной диаметра. Диаметры выбираются из стандартного ряда посадочных размеров. Диаметры под подшипники качения – из стандартного ряда внутренних диаметров подшипников. Переход диаметров ступеней определяется: стандартными диаметрами посадочных поверхностей под ступицы и подшипники, возможностью восприятия осевых сил и условиями сборки.

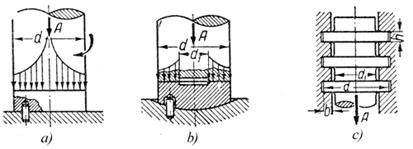

Участки 1 осей и валов (рис.5), которыми они опираются на подшипники при восприятии осевых нагрузок, называют пятами. Опорами для пят служат подпятники 2 (рис.5), упорные подшипники скольжения (рис.5, а) или качения (рис.5, б). Пята по форме и числу поверхностей трения может быть сплошной (а); кольцевой (b); гребенчатой (c) и сегментной (рис.5.1).

Наибольшее распространение получили следующие конструкции пят:

сплошная пята, рабочей

поверхностью которой является плоский торец вала с канавками для смазки

(рис.5.1, а); Сплошная пята наиболее

проста в изготовлении, но характеризуется значительной неравномерностью

распределения давления по опорной площади пяты, затруднительным выносом

продуктов износа смазочными жидкостями и существенно

неравномерным износом.

кольцевая пята (рис.5.1, б), рабочей поверхностью является кольцо

торцовой части вала с канавками для смазки; Кольцевая пята с этой точки зрения более благоприятна, хотя и несколько сложнее в изготовлении.

При подаче смазки в приосевую область её поток движется по поверхности трения в

радиальном направлении, то есть перпендикулярно направлению скольжения, и таким

образом отжимает трущиеся поверхности одна от другой, создавая благоприятные

условия для относительного проскальзывания поверхностей.

гребенчатая пята (рис.5.1,

в), рабочей поверхностью которой

являются кольцевые участки вала - гребни (или заплечики), на которых сделаны

канавки для смазки. Эти пяты предназначены для передачи больших осевых сил; Гребенчатая

пята имеет несколько опорных

поясков и предназначена для восприятия осевых нагрузок значительной величины,

но в этой конструкции достаточно трудно обеспечить равномерность распределения

нагрузки между гребнями (требуется высокая точность изготовления, как самой

пяты, так и подпятника). Сборка узлов с такими подпятниками тоже достаточно сложна.

сегментная пята может быть получена из кольцевой посредством

нанесения на рабочую поверхность последней нескольких неглубоких радиальных

канавок, симметрично расположенных по кругу. Условия трения в такой пяте ещё более

благоприятные по сравнению с вышеописанными. Наличие

радиальных канавок способствует образованию жидкостного клина между трущимися

поверхностями, что ведёт к их разделению при пониженных скоростях скольжения.

Рис. 5.

Опора вертикального вала: 1 — пята; 2 — подпятник

Рис.5.1. Конструкции подпятников: а - сплошная;

b - кольцевая; c - гребенчатая

Посадочные поверхности валов и осей под

ступицы насаживаемых деталей называют цапфами и выполняют для валов работающих с

подшипниками скольжения цилиндрическими, коническими, шаровыми или с буртами

(рис.6). При этом принято называть

промежуточные цапфы шейками, концевые — шипами (рис.5.2). Диаметр шипов меньше диаметра вала, так как шип не

испытывает кручения; диаметр шейки не должен быть меньше диаметра вала, так как

шейка передаёт вращающий момент и, следовательно, работает на кручение. Опорами

шипов и шеек служат радиальные или радиально-упорные подшипники качения или

подшипника скольжения. Участки осей или валов, на которых закреплены

вращающиеся детали или сборочные единицы (зубчатые колёса, полумуфты), называют

подступичными (рис.5.2).

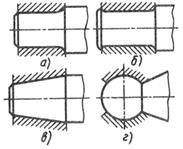

Цапфы валов могут иметь форму

различных тел вращения (рис. 6): цилиндрическую,

коническую или сферическую. Шейки и шипы чаще всего выполняют в форме цилиндра (рис. 6, а).

Цапфы такой формы достаточно технологичны при изготовлении и ремонте и широко

применяются как с подшипниками скольжения, так и с подшипниками качения. Цапфы

валов для подшипников качения выполняют цилиндрическими с малой длиной. В форме конуса выполняют концевые

цапфы (шипы, рис. 6, в) валов, работающие,

как правило, с подшипниками скольжения, с целью обеспечения возможности регулировки

зазора и фиксации осевого положения вала. Конические шипы обеспечивают более точную

фиксацию валов в радиальном направлении, что позволяет уменьшить биения вала

при высоких частотах вращения. Недостатком конических шипов является склонность

к заклиниванию при температурном расширении (увеличении длины) вала.

Сферические

цапфы (рис. 6, г) хорошо компенсируют несоосности подшипников, а также снижают влияние изгиба

валов под действием рабочих нагрузок на работу подшипников. Основным

недостатком сферических цапф является повышенная сложность конструкции подшипников,

что увеличивает стоимость изготовления и ремонта вала и его подшипника.

Кольцевое утолщение вала, составляющее с ним одно целое и предназначенное для ограничения осевого перемещения самого вала или насаженных на него деталей, называется буртиком, переходная поверхность от меньшего диаметра вала к большему, служащая для упора насаживаемых на вал деталей - заплечиком.

Рис. 5.2. Цапфы

Рис. 6. Цапфы: цилиндрические - а;

с буртами – б; конические – в; шаровые – г

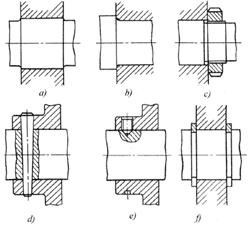

Устройства для передачи осевых нагрузок (рис.6.1)

Тяжелые нагрузки передаются упором деталей в ступы на валу или посадкой этих деталей с натягом.

Средние осевые нагрузки передают гайками, штифтами и другими устройствами.

Легкие осевые нагрузки передаются стопорными винтами или пружинными кольцами.

Рис.6.1. Устройства для передачи осевых

нагрузок: a) посадка

детали с натягом; b) упор детали в уступ;

c) передача

нагрузки гайкой; d) передача нагрузки штифтом; e) передача нагрузки стопорным

винтом;

f) передача

нагрузки пружинными кольцами; д)

переходные участки валов

Для уменьшения

концентрации напряжений и повышения прочности перехода в местах изменения

диаметра вала или оси делают плавными. Криволинейную поверхность плавного

перехода от меньшего сечения к большему называют галтелью. Галтель вала,

углубленную за плоскую часть заплечика, называют поднутрением.

Поднутрение обеспечивает благоприятные условия для

формирования торцевой опорной поверхности заплечика,

так как является пространством для выхода инструмента, формирующего эту

поверхность при механической обработке (резец, шлифовальный круг), но не

исключает возможности образования ступеньки на цилиндрической поверхности вала

при её окончательной обработке.

Переходные участки между двумя диаметрами выполняют: 1) с

галтелью постоянного радиуса; 2)

с галтелью переменного радиуса. Такая галтель снижает концентрацию

напряжений и увеличивает долговечность. Применяется она на сильно нагруженных

участках валов и осей.

Форма вала по длине определяется распределением нагрузок, т.е. эпюрами изгибающих и крутящих моментов условиями сборки и технологией изготовления. Эпюры моментов по длине вала неравномерны. Крутящий момент обычно передается не на всей длине, изгибающие моменты на опорах вала равны нулю. Поэтому целесообразно конструировать валы переменного сечения, приближающимися к телам равного сопротивления. Ступенчатая форма валов удобна в изготовлении и сборке. Также условия сборки на одном валу деталей с различными посадками и типами соединений, а также требования к осевой фиксации деталей обусловливают в подавляющем большинстве неизбежность случаев ступенчатой конструкции вала.

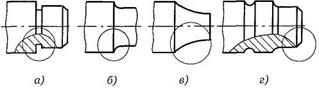

Конструктивные разновидности переходных участков между

ступенями валов и осей: канавка со скруглением

для выхода шлифовального круга (рис. 7, а); галтель постоянного радиуса

(рис. 7, б); галтель переменного радиуса (рис. 7, в).

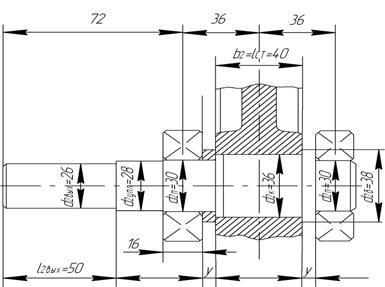

Канавки для выхода шлифовальных кругов обычно выполняются для валов ∅10…50 мм, шириной в = 3 мм и глубиной е = 0,25 мм, а для валов ∅50…100 мм в = 5 мм; е = 0,5 мм. Канавки должны иметь максимальные радиусы. Канавки существенно повышают стойкость шлифовальных кругов, но вызывают значительную концентрацию напряжений и понижают прочность валов при переменных напряжениях. Канавки также необходимы на концах участков с резьбой для выхода резьбонарезного инструмента.

Галтель постоянного радиуса. Радиус «r» галтели выбирают

меньше радиуса закругления (r1)

насаживаемых деталей. Для шеек под подшипники качения рекомендуется t/r=3;

![]()

где d – диаметр меньшей из сопрягаемых ступеней; t – высота уступа.

Разгрузочная канавка выполняется путем удаления малонапряженного

материала. При этом напряжения распределяются более равномерно и концентрация их снижается.

Оси сателлитов планетарных редукторов обычно выполняют с постоянным диаметром по всей длине, что позволяет при выборе посадок в системе вала применять высокопроизводительное бесцентровое шлифование. Сборка узла сателлита упрощается при использовании ступенчатой оси с посадками в системе отверстия.

Рис.7. Конструктивные разновидности переходных участков

вала: а — канавка; б — галтель;

в — галтель

переменного радиуса; г — фаска

Торцы

валов и осей делают с фасками,

т. е. слегка обтачивают их на конце (см. рис. 7, а, г). Посадочные

поверхности валов и осей обрабатывают на токарных и шлифовальных станках.

Заплечики валов и осей препятствуют сдвигом лишь в одном

направлении. В случае возможного осевого смещения в противоположную сторону для

его исключения применяют гайки, штифты, стопорные винты и т. д. Концы валов для

установки муфт, шкивов и других деталей, передающих вращающие моменты,

выполняют цилиндрическими или коническими, а их размеры стандартизованы. Для

установки шпонок вал снабжают пазом.

Цилиндрические концы валов проще в изготовлении и особенно предпочтительны

для нарезания шлицов. Конические концы лучше центрируют насаженные на них

детали и в связи с этим более предпочтительны для высокоскоростных валов.

Материалы валов и осей

Выбор материала и термообработки валов определяется

критериями их работоспособности (жесткость, объемная прочность и износостойкость при

относительных микроперемещениях, которые вызывают

коррозию), в том числе и критериями работоспособности цапф с опорами или

шлицевых участков со ступицами размещаемых на них деталей. Значимость последних критериев в случае опор

скольжения или подвижных шлицевых (шпоночных) соединений может быть даже

определяющей.

Основным материалом для валов служат углеродистые и легированные стали (прокат, поковка, стальные отливки), так как они обладают высокой прочностью, способностью к поверхностному и объемному упрочнению, легко получаются прокаткой цилиндрические заготовки и хорошо обрабатываются на станках, а также высокопрочный модифицированный чугун и сплавы цветных металлов (в приборостроении). Для валов и осей, подчиненных критерию жесткости и неподвергающихся термообработке применяются стали: Ст.5; Ст 6. Для большинства валов применяют термически обрабатываемые стали 45, 40Х. Быстроходные валы, вращающиеся в подшипниках скольжения, требуют весьма высокой твердости цапф. Их изготавливают из цементуемых сталей 12Х, 12ХН3А; 1ХХГТ.

Лишь

только для изготовления тяжелых коленчатых валов, валов с большими фланцами и

продольными отверстиями применяют высокопрочные (с шаровидным графитом) и

модифицированные чугуны.

В автомобильной и тракторной промышленности коленчатые валы двигателей изготавливают из ковкого или высокопрочного чугуна.

Так как

основным критерием работоспособности валов является их усталостная прочность

(выносливость), то для изготовления большинства валов применяют термоулучшенные среднеуглеродистые стали 40; 45; 50. Их

используют для изготовления валов стационарных машин и механизмов. Заготовку из

таких сталей перед механической обработкой подвергают улучшающей термической

обработке (HRCэ≤36).

Валы вытачивают на токарном станке с последующей шлифовкой посадочных мест и

цапф на шлифовальном станке.

При

неудовлетворительной выносливости термоулучшенных

валов или при наличии у них изнашиваемых участков (под манжетными уплотнениями,

шлицевых и т.д.) валы, изготовленные из указанных сталей, подвергают в этих

местах поверхностной закалке с нагревом ТВЧ и низким отпуском.

Для неответственных малонагруженных

конструкций валов и осей применяют углеродистые стали без термической

обработки.

Ответственные тяжело нагруженные валы изготовляют из

легированной стали 40ХНМА, 25ХГТ и др. Из этих сталей изготавливают валы

для ответственных передач подвижных машин (валы коробок передач гусеничных

машин). Улучшающей термообработке (HRCэ≤45) чаще всего подвергают деталь уже

после предварительной токарной обработки. Окончательно посадочные поверхности и

цапфы шлифуют на шлифовальных станках, а в ремонтном производстве иногда на

токарном станке с применением специальной шлифовальной головки.

Только

для высоконапряженных валов ответственных машин применяют дорогостоящие (табл.

1) легированные закаленные стали 40ХН; 40ХН2МА; 30ХГТ и др.

Таблица 1. Относительная стоимость некоторых марок

сталей

|

Марка стали |

35; 45; 50 |

18ХГТ |

20ХФА |

15Х; 20Х; 40Х |

40ХН |

35ХЮА |

38ХМЮА |

40ХН2МА |

12ХН3А |

|

Относит. стоимость |

1 |

1,3…1,5 |

2,2…2,4 |

1,2…1,3 |

1,4…1,5 |

1,7…1,8 |

3,1…3,3 |

2,0…2,4 |

4,4…5,0 |

Быстроходные

валы, вращающиеся в опорах скольжения, требуют весьма высокую твердость

поверхностей их цапф. В связи с этим, такие валы изготавливают из цементируемых

сталей 15Х; 20Х; 18ХГТ; 12ХН3А и т.п. или азотируемых сталей типа 38Х2МЮА. Вал,

изготовленный с минимальным припуском под окончательную обработку, подвергается

поверхностной химико-термической

обработке (цементация, азотирование и т.п.), и закаливается до высокой

поверхностной твердости (HRCэ

55…65). Рабочие поверхности шлицов,

посадочные поверхности и поверхности цапф шлифуются после термической обработки

с целью получения необходимой точности.

Высокую износостойкость имеют хромированные цапфы.

Например, из опыта автомобилестроения известно, что хромирование шеек коленвалов увеличивает их ресурс в 3…5 раз.

Валы,

работающие в агрессивной среде, изготавливают из высоколегированных нержавеющих

сталей, а при использовании обычных сталей их изолируют бронзовыми или

полимерными рубашками, обрезинивают или эмалируют.

Для

валов, размеры которых определяются не прочностью, а жесткостью, применяют

углеродистые конструкционные стали 20; 35 и т.п. без их термообработки. Термообрабатываемые стали в этом случае целесообразно

применять только тогда, когда это определяется требованиями долговечности цапф,

шлицев и др. изнашиваемых поверхностей валов.

Механические

характеристики некоторых сталей, применяемых для изготовления валов, приведены

в табл. 2. В этой таблице приняты следующие условные обозначения:

ТО – термическая обработка;

У – улучшение;

ПЗ – поверхностная закалка с нагревом ТВЧ;

ОЗ – объемная закалка;

Ц – цементация;

З – закалка;

А – азотирование;

НО – низкотемпературный отпуск.

Таблица 2. Механические характеристики некоторых

марок сталей

|

|

||||||

|

Марка стали |

Размер S детали, мм |

Вид ТО |

Твердость HB(HRC) |

Механические свойства сердцевины |

||

|

сердцевины |

поверхности |

σв,

МПа |

σт, МПа |

|||

|

20 |

≤75 |

без ТО |

≤156 |

420 |

250 |

|

|

30 |

≤179 |

500 |

300 |

|||

|

35 |

≤187 |

540 |

320 |

|||

|

40 |

≤75 |

без ТО |

≤217 |

580 |

340 |

|

|

≤60 |

У |

192…228 |

700 |

400 |

||

|

--- |

У; П3; НО |

190...250 |

(40…45) |

650 |

320 |

|

|

45 |

≤75 |

без ТО |

≤241 |

610 |

360 |

|

|

<45 |

У |

207…250 |

780 |

440 |

||

|

45…60 |

194…222 |

730 |

390 |

|||

|

65…75 |

180…207 |

690 |

340 |

|||

|

--- |

У; П3; НО |

194…263 |

(45...50) |

690 |

330 |

|

|

35X |

≤100 |

У |

220…260 |

740 |

490 |

|

|

40X |

<60 |

У |

257…285 |

930 |

690 |

|

|

60…70 |

У |

243…271 |

880 |

590 |

||

|

--- |

У; П3; НО |

220...260 |

(50…55) |

740 |

490 |

|

|

≤60 |

У; А |

260...280 |

HV500…550 |

1000 |

800 |

|

|

45X |

≤100 |

У |

230…280 |

850 |

650 |

|

|

40XH |

<75 |

У |

265…295 |

930 |

690 |

|

|

75…90 |

У |

250…280 |

880 |

590 |

||

|

≤40 |

ОЗ; НО |

(48…54) |

1600 |

1400 |

||

|

--- |

У;ПЗ;НО |

220…260 |

(51…57) |

790 |

490 |

|

|

35ХМ |

≤100 |

У |

241…269 |

900 |

800 |

|

|

≤40 |

ОЗ;НО |

(45…53) |

1600 |

1400 |

||

|

35ХГСА |

<40 |

У |

310 |

1100 |

960 |

|

|

40..60 |

У |

270 |

980 |

880 |

||

|

≤30 |

ОЗ;НО |

(46…53) |

1825 |

1475 |

||

|

20Х |

≤60 |

Ц;З;НО |

197 |

(56…63) |

650 |

400 |

|

18ХГТ |

<40 |

Ц;З;НО |

300 |

(56…63) |

1000 |

800 |

|

40…80 |

Ц;З;НО |

270 |

(56…63) |

950 |

750 |

|

|

12ХН3А |

<40 |

Ц;З;НО |

300 |

(56…63) |

1000 |

800 |

|

40…60 |

Ц;З;НО |

250 |

(56…63) |

920 |

700 |

|

|

38Х2МЮА |

--- |

У;А |

(56…63) |

HV850…900 |

1050 |

900 |

Изготовление валов

В

качестве заготовок для стальных валов диаметром до 150 мм в единичном и мелкосерийном

производстве используется круглый прокат, а в условиях среднесерийного и выше

масштабах производства – штамповки. При больших диаметральных размерах (d>150 мм)

стальные валы изготавливают из поковок. Только в исключительных случаях (для

коленчатых валов, валов с большими фланцами и продольными отверстиями)

применяют литые заготовки из стали или высокопрочных чугунов (с шаровидным

графитом или модифицированных).

При

изготовлении валы подвергают токарной обработке с последующим шлифованием посадочных

поверхностей. Только высоконапряженные быстроходные валы шлифуют по всем

поверхностям.

Торцы валов обязательно выполняют с фасками.

Для улучшения механических характеристик применяют различные виды термообработки, в том числе поверхностное упрочнение для повышения износостойкости.

Шейки валов, работающие на трение в подшипниках скольжения, должны иметь более твердую поверхность (НRС=50-60), что может быть достигнуто применением закалки TBЧ или цементации и закалки.

При небольших

диаметрах зубчатых колес вал и шестерню выполняют как одно целое. В этом случае

материал для изготовления вала-шестерни выбирают в соответствии с требованиями,

предъявляемыми к материалу шестерни.

Механическую обработку

валов обычно производят в центрах, для чего заготовки валов снабжают центровыми

отверстиями. Канавки, галтели, шпоночные пазы на одном валу желательно иметь

одинаковых размеров, чтобы обработать их одним и тем же инструментом.

Шероховатость посадочных поверхностей валов под

подшипники качения назначают в зависимости от класса точности подшипников и

величины d посадочного диаметра вала (табл. 3).

Таблица 3. Рекомендуемые

значения Ra шероховатости посадочных поверхностей

валов,

предназначенных под подшипники качения

|

Вид поверхности вала |

Классы точности подшипников качения |

|||

|

0; 6 |

5; 4 |

0; 6 |

5; 4 |

|

|

Параметр шероховатости Ra, мкм (не более) при диаметрах d, мм |

||||

|

до 80 |

80…500 |

|||

|

Посадочная |

1,25 |

0,63 |

2,5 |

1,25 |

|

Торцы заплечиков |

2,5 |

1,25 |

2,5 |

1,25 |

Допуски формы посадочных (под подшипники качения) поверхностей валов назначают в зависимости от класса точности подшипников и величины допуска на посадочный диаметр вала d (табл. 4 и 5), а их несоосности – по табл. 6.

Таблица 4.Допуски формы посадочных поверхностей

валов, предназначенных под подшипники качения

Класс точности

|

Допуск нецилиндричности, не более |

|

0; 6 |

Половина допуска на диаметр d посадочной поверхности на длине этой поверхности. |

|

5; 4 |

Четверть допуска на диаметр d в любом сечении посадочной поверхности. |

Таблица 5.

Допускаемое торцовое биение (относительно общей оси вала) его упорных буртов,

предназначенных

для осевой фиксации подшипников качения

|

Внутренний диаметр подшипника d, мм |

Торцовое биение упорных буртов вала для подшипников качения классов точности, мкм |

|||

|

0 |

6 |

5 |

4 |

|

|

Св. 15 до 150 |

20 |

10 |

7 |

4 |

|

Св. 50 до 120 |

25 |

12 |

8 |

6 |

|

Св. 120 до 250 |

30 |

15 |

10 |

8 |

Таблица 6.

Допуск радиального биения и несоосности (в ее

диаметральном выражении) посадочных мест вала

(относительно

его общей оси), предназначенных под подшипники качения

|

Класс точности подшипников |

Интервал номинальных посадочных диаметров d, мм |

||||

|

до 20 |

св.20 до 30 |

св.30 до 50 |

св.50 до 120 |

св.120 до 250 |

|

|

Допуск радиального биения и несоосности, мкм |

|||||

|

5 |

3 |

4 |

5 |

6 |

8 |

|

6 |

5 |

6 |

8 |

10 |

12 |

|

0 |

12 |

16 |

20 |

25 |

30 |

Параметр Ra шероховатости посадочных поверхностей вала, предназначенных для работы в подшипниках

скольжения, выбирают в зависимости от условий их работы в пределах Ra=1…0,16 мкм.

Допуски формы посадочных (под подшипники скольжения) поверхностей валов, а также их несоосности назначают в зависимости от величины произведения pVs (где p – среднее значение опорного давления цапфы, МПа; Vs – скорость скольжения цапфы вала в подшипнике, м/с).

При pVs≤10 МПа∙м/с допуски формы и несоосности посадочных мест вала под подшипники скольжения можно выбирать как для подшипников качения «0» степени точности по табл. 4-6, а при pVs >10 МПа∙м/с - как для подшипников качения 5 степени точности по тем же таблицам.

Параметры шероховатости посадочных поверхностей вала, предназначенных под зубчатые колеса, шкивы, звездочки, соединительные муфты, назначают в зависимости от величины допуска формы этих поверхностей и допуска Td на их посадочный диаметр d.

Из высотных параметров, являющихся основными при нормировании шероховатости, предпочтительно назначать параметр Ra (среднее арифметическое отклонение от средней линии профиля абсолютных значений высот микронеровностей поверхности в пределах базовой длины).

Наибольшие допускаемые значения этого параметра

шероховатости устанавливают из следующих условий:

при допуске формы ≤60% от допуска размера Td (при нормальной относительной геометрической точности)

Ra≤0,05Td,

при допуске формы ≤40% от Td (при повышенной точности)

Ra≤0,025Td.

При необходимости нормирования параметра шероховатости Rz (средней высоты микронеровностей профиля по 10 точкам), его назначают, соответственно, по условиям

Rz≤0,02Td или Rz≤0,1Td.

Полученные

значения параметров шероховатости рассматриваемых посадочных поверхностей вала

согласовывают с их предпочтительными значениями по данным табл. 2 и 3 ГОСТ 2789-73, выдержка из которого приведена в табл. 7.

Таблица 7. Предпочтительные

значения параметров шероховатости (ГОСТ 2789 -

73)

|

Rz, мкм |

320 |

250 |

200 |

160 |

125 |

100 |

80 |

63 |

50 |

40 |

32 |

|

25 |

20 |

16 |

12,5 |

10 |

|

|

|

|

|

|

|

|

Ra, мкм |

2,5 |

2,0 |

1,6 |

1,25 |

1,0 |

0,8 |

0,63 |

0,5 |

0,4 |

0,32 |

0,25 |

|

0,20 |

0,16 |

0,125 |

0,100 |

0,08 |

0,063 |

0,05 |

0,04 |

0,032 |

0,025 |

0,020 |

Допуск

формы (нецилиндричность,

т.е. отклонение от прямого кругового цилиндра) рассматриваемых посадочных

поверхностей вала назначают в зависимости от квалитета точности получения их

диаметра и его величины d (табл. 8), а допуски их торцового, радиального биений

и соосности в диаметральном выражении – по табл. 9 и

10.

Таблица 8. Допуск формы (нецилиндричность) посадочных поверхностей валов,

предназначенных для установки

на них деталей механических передач (зубчатых колес, шкивов, звёздочек,

муфт)

|

Посадочный диаметр вала d, мм |

Квалитет точности посадочного диаметра d (ГОСТ 24643 – 81) |

|||

|

6 |

7 |

8 |

9 |

|

|

Допуск формы посадочной поверхности, мкм |

||||

|

до 20 |

5 |

8 |

12 |

20 |

|

св. 20 до 30 |

6 |

10 |

16 |

25 |

|

св. 30 до 50 |

8 |

12 |

20 |

30 |

|

св. 50 до 120 |

10 |

16 |

25 |

40 |

|

св. 120 до 250 |

12 |

20 |

30 |

50 |

Таблица 9. Допуск торцового биения упорных буртиков

вала относительно его общей оси

|

Посадочный диаметр вала d, мм |

Квалитет точности посадочного диаметра d (ГОСТ 24643 - 87) |

|||

|

6 |

7 |

8 |

9 |

|

|

Допуск торцового биения, мкм |

||||

|

до 20 |

5 |

8 |

12 |

20 |

|

св. 20 до 25 |

6 |

10 |

16 |

25 |

|

св. 25 до 40 |

8 |

12 |

20 |

30 |

|

св. 40 до 63 |

10 |

16 |

25 |

40 |

|

св. 63 до 100 |

12 |

20 |

30 |

50 |

|

св. 100 до 160 |

16 |

25 |

40 |

60 |

|

св. 160 до250 |

20 |

30 |

50 |

80 |

Таблица 10. Допуски

радиального биения и несоосности (в диаметральном

выражении) посадочных поверхностей вала, предназначенных

для установки деталей механических передач (зубчатых колес, шкивов, звездочек,

муфт), относительно общей оси вала

|

Посадочный диаметр вала d, мм |

Квалитет точности посадочного диаметра d (ГОСТ 24643 - 87) |

|||

|

6 |

7 |

8 |

9 |

|

|

Допуски, мкм |

||||

|

до 20 |

12 |

20 |

30 |

50 |

|

св. 20 до 30 |

16 |

25 |

40 |

60 |

|

св. 30 до 50 |

20 |

30 |

50 |

80 |

|

св. 50 до 120 |

25 |

40 |

60 |

100 |

|

св. 120 до 250 |

30 |

50 |

80 |

120 |

Посадочные

поверхности валов, предназначенные под контактные уплотнения (манжетные, войлочные

и др.), для обеспечения приемлемой наработки (не менее 3000 часов) должны иметь

достаточную (не ниже 30 HRC) твердость и

высокую чистоту поверхности (Ra≤0,63 мкм). В связи с этим, после закалки эти

поверхности помимо шлифования подвергают полированию, при этом допускаются

только поперечные следы обработки (риски), что условным знаком «⊥» указывают на рабочем чертеже вала.

Допуск

формы и радиальное биение рассматриваемых поверхностей валов назначают в 2…2,5

раза меньше по сравнению с данными,

приведенными в табл. 8 и 10.

Шероховатость

боковых поверхностей шпоночных пазов должна иметь параметр Rz£20 мкм, а дна – не грубее Rz 40.

Предельные отклонения глубины шпоночных пазов d-t1 (где d – диаметр вала в месте установки шпонки; t1 – глубина врезания шпонки в вал) назначают в

зависимости от высоты шпонки h по табл. 11.

Таблица 11. Предельные отклонения глубины d - t1 шпоночных пазов на валах

|

Высота шпонки h, мм |

св. 2 до 6 |

св.6 до 18 |

св. 18 до 50 |

|

Отклонения глубины d-t1, мм |

- 0,1 |

- 0,2 |

- 0,3 |

Предельные

отклонения длины шпоночных пазов должны соответствовать отклонениям Н15.

Допуски

непараллельности и несимметричности расположенных на

валу шпоночных пазов назначают в зависимости от величины допуска Tb

на ширину «b» шпоночного паза (табл. 12).

Таблица 12. Допуски непараллельности

и несимметричности

расположенния на валу

шпоночных пазов

|

Вид смещения |

Допуск |

|

Перекос (на длине паза) |

0,5Tb |

|

Несимметричность при

одной шпонке |

2Tb |

|

Несимметричность при двух

шпонках |

0,5Tb |

Шероховатость

поверхности крепежной резьбы, нарезаемой на участках валов, назначают в

зависимости от класса точности резьбы (табл. 13).

Таблица 13. Выбор значения параметра Ra шероховатости крепежной

резьбы,

нарезаемой на участках валов

|

Параметр шероховатости Ra для крепежных резьб

классов точности, мкм |

||

|

Точного |

Среднего |

Грубого |

|

0,63; 1,25 |

1,25 |

2,5 |

На

валах обычно применяют крепежную резьбу среднего класса точности. Точную резьбу

на валах назначают только при необходимости проведения с её помощью

регулировочных операций (например, регулировки осевых зазоров в

радиально-упорных подшипниках). Грубый класс точности выбирают при получении резьб на горячекатанных

заготовках.

Выбор

значений параметров шероховатости поверхностей шлицев

зависит от принятого способа центрирования шлицевого соединения и степени его

подвижности в осевом направлении.

Для

неподвижных в осевом направлении шлицевых соединений:

– при центрировании по наружному диаметру D

шероховатость наружной поверхности такого шлицевого участка вала назначают с

параметром Ra = 1,25 мкм, внутренней поверхности – с Rz=40 мкм и боковых поверхностей – с Rz=20 мкм;

–

при центрировании по внутреннему диаметру d шероховатость наружной и боковых поверхностей этого

шлицевого участка вала обычно назначают с параметром Rz=40 мкм,

внутренней поверхности – с Ra = 2,5 мкм.

–

при центрировании по боковым поверхностям шероховатость этих поверхностей

шлицевого участка вала назначают с параметром Ra=2,5 мкм, а внутренней и внешней – с Rz=40 мкм.

Для

подвижных в осевом направлении шлицевых соединений параметры шероховатости

поверхностей шлицев назначают на 1-2 разряда меньше (табл. 7) по сравнению с параметрами

шероховатости поверхностей неподвижных шлицевых соединений при соответствующих

способах их центрирования.

Допуски

несоосности в диаметральном выражении (относительно

общей оси посадочных мест вала под его подшипники) центрирующих диаметров

шлицевых участков валов, предназначенных для установки зубчатых и червячных

колёс, назначают в зависимости от вида колёс и степени кинематической точности

их изготовления (табл. 14).

Таблица 14. Допуски несоосности

(в ее диаметральном выражении) центрирующих

диаметров

шлицевых участков валов, предназначенных для установки зубчатых колес

|

Степень кинематической точности |

6 |

7; 8 |

9 |

|

|

Допуски на несоосность

центрирующих диаметров шлицевых участков валов при посадке колёс |

цилиндрических и конических |

IT3 |

IT4 |

IT5 |

|

червячных |

¾ |

IT5 |

IT6 |

|

Примечание. IT – допуск

соответствующего квалитета точности, назначаемый по ГОСТ 24643 – 81.

Допуски

на несоосность в ее диаметральном выражении

(относительно общей оси посадочных мест вала под его подшипники) центрирующих

диаметров шлицевых участков валов, предназначенных для установки шкивов,

звездочек, муфт, назначают в зависимости

от частоты вращения вала (табл. 15).

Таблица 15. Допуски несоосности

(в диаметральном выражении) центрирующих диаметров

шлицевых

участков валов, предназначенных для установки шкивов, звездочек, муфт

|

Частота вращения вала, мин-1 |

до 300 |

600...1000 |

1000...1500 |

1500..3000 |

св.3000 |

|

Допуск на несоосность, мкм |

40 |

20 |

12 |

8 |

4 |

Предельные

отклонения от параллельности сторон зубьев вала относительно оси центрирующей

поверхности шлицевого участка не должны превышать на длине 100 мм:

0,05

мм – для неподвижных шлицевых соединений;

0,03

мм – для подвижных шлицевых соединений.

Погрешность

шагов зубьев на длине шлицевого участка не должна превышать 0,02 мм.

Шероховатость

переходных поверхностей ступеней валов (галтелей, проточек) обычно назначают с

параметром Rz 40. Только у высоконапряженных валов галтели полируют

до шероховатости с Ra≤0,63 мкм.

Допуски

формы и радиальных биений этих поверхностей не нормируют.

Шероховатость

свободных поверхностей валов (фаски, наружные поверхности упорных буртов и др.)

обычно характеризуется параметром Rz

40, а допуски формы и радиального биения

этих поверхностей также не нормируют.

Критерии работоспособности и расчет валов и осей

В процессе работы валы и оси испытывают постоянные или переменные по величине и направлению нагрузки. Прочность валов и осей определяется величиной и характером напряжений, возникающих в них под действием нагрузок. Постоянные по величине и направлению нагрузки вызывают в неподвижных осях постоянные напряжения, а во вращающихся осях (и валах) — переменные.

Характерной особенностью валов является то, что они работают при циклическом изгибе наиболее опасного симметричного цикла, который возникает вследствие того, что вал, вращаясь, поворачивается к действующим изгибающим нагрузкам то одной, то другой стороной. При разработке конструкции вала должно быть обращено самое пристальное внимание на выбор правильной его формы, чтобы избежать концентрации напряжений в местах переходов, причиной которых могут быть усталостные разрушения. С этой целью следует избегать:

а) резких переходов сечений;

б) канавок и малых радиусов скруглений;

в) некруглых отверстий;

г) грубой обработки поверхности.

Для оценки правильного выбора геометрической формы вала пользуются гидравлической аналогией, которая гласит: "Если контур детали представить как трубу, в которой движется жидкость, то там, где поток турбулентный, возникнет концентрация напряжений".

Поломки валов и вращающихся осей в

большинстве случаев носят усталостный характер. Причины поломок:

а) неудачный выбор конструктивной формы и неправильная оценка влияния концентрации напряжений, вызванной этими формами;

б) концентрация напряжений, вызванная обстоятельствами технологического или эксплуатационного характера: надрезы, следы обработки и др.

в) нарушение норм технической эксплуатации: неправильная регулировка затяжки подшипников, уменьшение необходимых зазоров.

Чаще всего поломки происходят в зоне расположения таких концентраторов напряжений, как шпоночные пазы, галтели, поперечные глухие и сквозные отверстия. Критерием прочности для большинства валов современных быстроходных машин является выносливость. Усталостные разрушения составляют 40-50% случаев выхода валов и осей из строя.

Критерием жесткости валов являются условия правильной работы зубчатых передач и подшипников, а также виброустойчивость. Таким образом, основными критериями работоспособности валов и осей является их прочность и жесткость.

Неподвижные оси, в которых возникают постоянные напряжения, рассчитывают на статическую прочность.

Тихоходные оси и валы, работающие с перегрузкой, должны быть рассчитаны не только на выносливость, но и на статическую прочность.

Чтобы знать предварительные размеры валов, их сначала рассчитывают на статическую прочность, а затем уже на выносливость.

Для некоторых конструкций существенное значение имеет ограничение величины деформации кручения валов (трансмиссионные валы механизмов передвижения мостовых кранов, шлицевые валы и т.д.). В этом случае расчетом определяют действительный угол закручивания вала и сравнивают его с допустимым [φ]. Причиной выхода из строя валов могут быть также их колебания. Поэтому такие валы дополнительно рассчитываются на виброустойчивость. В данном курсе эти вопросы не рассматриваются.

Для работоспособности вала или оси необходимо обеспечить:

- объёмную прочность (способность сопротивляться Mизг и Мкрут);

- поверхностную прочность (особенно в местах соединения с другими деталями);

- жёсткость на изгиб;

- крутильную жёсткость (особенно для длинных валов).

Все валы в обязательном порядке рассчитывают

на объёмную прочность.

Из изложенного выше следует, что в зависимости от характера напряжений, возникающих в валах и осях, возможны два случая расчета их на прочность: на статическую прочность и на усталостную прочность.

Валы и оси в основном испытывают циклически

меняющиеся напряжения. Отсюда следует, что основным критерием

работоспособности валов и осей является усталостная прочность.

Статическое разрушение встречается очень редко. Оно происходит под действием случайных

кратковременных перегрузок. Для валов расчет на сопротивление усталости

(уточненный расчет) считается основным. Расчет на статическую прочность

выполняют как проверочный.

Усталостная прочность (выносливость) валов и осей оценивается коэффициентом запаса прочности.

Неподвижные оси при действии постоянных нагрузок рассчитывают только на статическую прочность.

Подвижные быстроходные оси и валы рассчитывают на выносливость.

Тихоходные валы и оси, нагруженные переменной нагрузкой, рассчитывают на статическую прочность и выносливость.

Основными расчетными силовыми факторами для осей и валов являются изгибающие Мн и крутящие Мк (только для валов) моменты.

Влияние растягивающих и сжимающих сил незначительно, поэтому, как правило, в расчетах не учитывается.

Методом оценки прочности осей и валов является сравнение расчетных напряжений с допускаемыми по следующим условиям прочности:

![]()

где

![]() ,

, ![]() — возникающие (расчетные) напряжения изгиба и кручения в

опасном сечении вала, оси;

— возникающие (расчетные) напряжения изгиба и кручения в

опасном сечении вала, оси; ![]() и

и ![]() — допускаемые

напряжения на изгиб и на кручение.

— допускаемые

напряжения на изгиб и на кручение.

Спроектированные валы и оси с учетом обеспечения статической или усталостной прочности иногда выходят из строя вследствие недостаточной их жесткости или из-за вибрации. Кроме того, малая жесткость нарушает нормальную работу зубчатых передач и подшипников. Валы и оси дополнительно рассчитывают на жесткость и колебания.

Жесткость

валов и осей оценивается величиной прогиба в местах установки деталей или

углом закручивания сечений; колебания — критической угловой скоростью.

Этапы проектирования вала

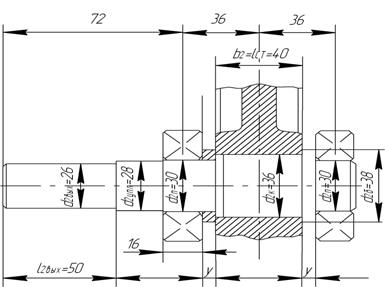

Для окончательного расчета вала необходимо знать его конструкцию, тип и расположение опор, места приложения внешних нагрузок. Вместе с тем подбор подшипников можно осуществить только когда известен диаметр вала. Поэтому расчет валов выполняют в три этапа: предварительный (проектный), конструкторский и окончательный (проверочный ).

На первом этапе (предварительный) при отсутствии данных об изгибающих моментах определяют диаметр вала по известному крутящему моменту из условия прочности по заниженным касательным напряжениям

![]()

где T – вращающий момент; [τ]=12…20 МПа – допускаемое напряжение на кручение.

Предварительно оценить диаметр проектируемого вала можно, также ориентируясь на диаметр того вала, с которым он соединяется (валы передают одинаковый момент Т). Если выходной конец ведущего вала соединяется стандартной муфтой с валом электродвигателя, то он должен быть принят близким к диаметру вала электродвигателя.

Полученные

значения диаметров вала округляют до ближайшего

стандартного по ГОСТ 6636-69.

Окончательно размеры вала определяют после подбора

подшипников, когда выявятся необходимые размеры цапф.

На втором этапе (конструкторский) разрабатывается конструкция вала, обеспечивающая условия изготовления и сборки. Определяются длины участков валов и назначаются диаметры валов на различных участках.

На третьем этапе (проверочный) производят оценку статической прочности и сопротивления усталости, а при повышенных требованиях - на жесткость и колебания.

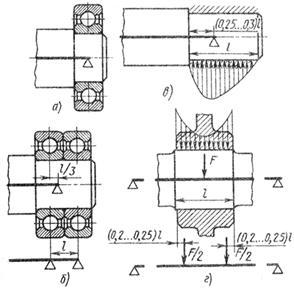

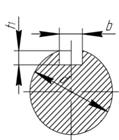

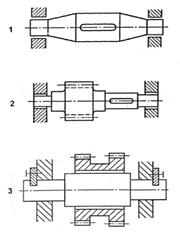

Расчетные схемы валов и осей

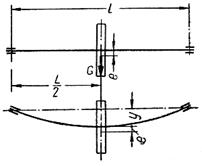

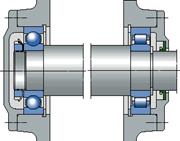

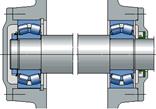

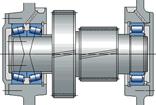

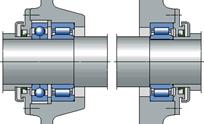

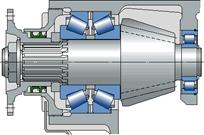

Для расчета валов и осей на прочность и жесткость составляют расчетную схему. При переходе от конструкции к расчетной схеме производят схематизацию нагрузок, опор и формы вала. Валы и оси обычной конструкции рассчитываются как балки на шарнирных опорах, если они установлены на подшипниках качения по одному в каждой опоре (рис.7.1, а) или по два (рис.7.1, б) если опоры самоустанавливающиеся. Если вал или ось опираются на подшипник скольжения, то при небольшой длине последних опорные реакции следует принимать приложенными посредине длины подшипника. Однако при длинных несамоустанавливающихся подшипниках скольжения опорные реакции надо считать приложенными на расстоянии 0,25-0,3 длины подшипника, считая от его кромки со стороны пролета (рис.7.1, в).

При составлении расчетных схем принимают, что установленные на осях и валах детали передают им силы и моменты посередине свой ширины. В расчетах осей и валов на прочность и жесткость их собственный вес и вес расположенных на них деталей (за исключением маховиков), а также силы трения, возникающие в опорах, не учитываются.

Рис.7.1. Расчетные схемы размещения опор вала:

а) одинарный подшипник качения; б) подшипник сложения;

в) сдвоенный подшипник качения; г) распределение

напряжений по шейке вала

Нагрузки, которые действуют на вал со стороны установленных на них деталей, в действительности не являются сосредоточенными. Расчетные нагрузки рассматривают обычно как сосредоточенные и приложенные посередине ступицы.

Схемы нагружения валов и осей зависят от количества и места установки на них вращающихся деталей и направления действия сил. При сложном нагружении выбирают две ортогональные плоскости (например, фронтальную и горизонтальную) и рассматривают схему в каждой плоскости. Рассчитываются, конечно, не реальные конструкции, а упрощённые расчётные модели, представляющие собой балки на шарнирных опорах, балки с заделкой и даже статически неопределимые задачи.

При составлении расчётной схемы валы рассматривают как прямые брусья, лежащие на шарнирных опорах (рис.7.2). При выборе типа опоры полагают, что деформации валов малы и, если подшипник допускает хотя бы небольшой наклон или перемещение цапфы, его считают шарнирно-неподвижной или шарнирно-подвижной опорой.

Большинство муфт, вследствие несоосности соединяемых валов, нагружают вал дополнительной силой FM. Направление силы FM по отношении к силе Ft может быть любым, которое зависит от случайных неточностей монтажа. В расчетной схеме силу FM направляют таким образом, чтобы деформация вала была максимальной.

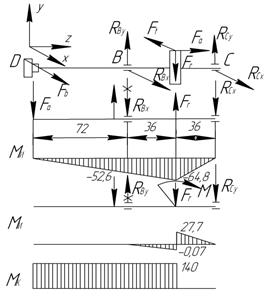

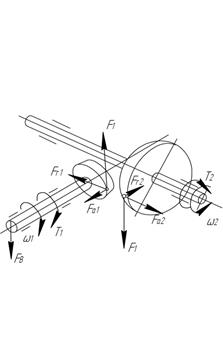

На рис. 7.2 вал нагружен силами: окружной силой Ft, радиальной силой Fr, осевой силой Fa, силой от муфты FM.

Эти силы действуют в двух взаимно перпендикулярных плоскостях. Изобразим их в вертикальной и горизонтальной плоскости и приведем к оси вала.

После приведения сил к оси вала возникают изгибающий момент ![]() и крутящий момент

и крутящий момент ![]() . Здесь d - делительный диаметр

колеса.

. Здесь d - делительный диаметр

колеса.

Строим эпюры изгибающих моментов в вертикальной My и горизонтальной плоскости Mx, эпюру суммарных изгибающих моментов M и эпюру крутящих моментов T.

Суммарный изгибающий момент определяется по зависимости

![]()

Рис.7.2. Пример расчетной схемы вала

Предел выносливости валов и осей

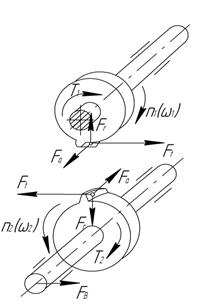

В случае напрессовки на

вал зубчатых колес, колец подшипников, втулок и других сопрягаемых деталей

возникает резкое снижение пределов выносливости в 3…6 раз. Зарождение

усталостной трещины возникает у края напрессованной детали. При разборке

соединяемых деталей можно обнаружить следы коррозии в виде затемненных пятен, а

также красный порошок, состоящий из оксидов железа. Данное явление называют

фреттинг – коррозией в научной литературе или проще коррозией трения.

Причинами резкого

снижения предела выносливости при фреттинг – коррозии являются концентрация напряжении

у края контакта и сложные физико – химические процессы, протекающие в стыке

двух сопрягаемых деталей при их малом взаимном циклическом проскальзывании

вследствие упругих деформаций.

Необходимо отметить, что

фреттинг повреждения бывают не только в соединениях с натягом, но и резьбовых,

шпоночных и заклепочных соединениях, а также в точках контакта проволочных

канатов и гибких валах, фрикционных зажимах и листовых рессорах и других

местах, где возникают условия для взаимного перемещения сопрягаемых деталей.

Установлено, что ту или иную роль в процессе фретинга играют более 50 факторов. Таким образом, процесс очень сложный, до конца не изучен.

Для гладких

валов с напрессованной деталью (рис.8,а) отношение ![]() ,

характеризующее снижение предела выносливости вследствие концентрации

напряжений и масштабного фактора, может быть рассчитано по следующим формулам при действии изгибающего

момента и поперечной силы

,

характеризующее снижение предела выносливости вследствие концентрации

напряжений и масштабного фактора, может быть рассчитано по следующим формулам при действии изгибающего

момента и поперечной силы

Рис. 8. Конструктивные методы повышения

сопротивления усталости валов.

![]()

где ![]() - эффективный коэффициент концентрации

напряжений образца с пределом выносливости

- эффективный коэффициент концентрации

напряжений образца с пределом выносливости ![]() и d0

= 7,5 мм;

и d0

= 7,5 мм;

![]() - масштабный фактор, учитывающий размер

поперечного сечения гладкого образца с пределом выносливости

- масштабный фактор, учитывающий размер

поперечного сечения гладкого образца с пределом выносливости![]() ,

диаметром до 300 мм.

,

диаметром до 300 мм.

![]() при

d < 150 мм;

при

d < 150 мм;

![]() ; при

; при ![]() мм;

мм;

![]() – коэффициент, учитывающий предел выносливости

материала

– коэффициент, учитывающий предел выносливости

материала![]() ;

;

![]() -

коэффициент, учитывающий давление посадки –

р в

сопряженных деталях;

-

коэффициент, учитывающий давление посадки –

р в

сопряженных деталях;

![]() =0,65+0,014р при

=0,65+0,014р при ![]() МПа;

МПа;

![]() =

1 при p>25 МПа.

=

1 при p>25 МПа.

Следует отметить, если насажанная деталь не передает момент и силу, то следует выражение (2) умножить на поправочный коэффициент КП =0,85.

Для уменьшения вредного

влияния фреттинг – коррозии на сопротивление усталости применяют конструктивные

и технологические меры. Так, разгружающие выточки на торце напрессованной

детали (рис.8, б) или поясок (рис.8,в) повышают предел выносливости в 1,2 …1,5

раза, утолщение под ступичной части вала (рис. 8,г) – в 1,3…1,5 раза.

Разгружающие выточки вала

(рис.8,д), нанесенные путем накатки повышают предел выносливости в 1,4 раза.

Технологическими мерами для повышения предела выносливости являются уменьшение микронеровности сопрягаемых поверхности путем полирования и шлифования, сохранения от коррозии и поверхностные химико – термические, механические и прочие методы, как плазменные напыления, ионная имплантация, что повышает в итоге 1,5…2 раза и более.

При предъявлении

требования жесткости и объемной прочности валам могут применятся стали Ст4, Ст5

или 40 или 45.

Для валов сложной формы, например, коленчатых валов и водил планетарных

передач может оказаться целесообразным применение высокопрочного чугуна марки

ВЧ 70 – 3, ВЧ 80 – 3 и других.

Расчет осей на статическую прочность

Как

указывалось выше, оси не испытывают кручения, поэтому их рассчитывают только

на изгиб.

При выполнении

проектировочного расчета на прочность оси допускаемые напряжения изгиба для

вращающихся осей принимают как для симметричного цикла напряжений, а для неподвижных

осей - как при статическом погружении или при изменении напряжений по отнулевому циклу.

При прочих равных условиях (одинаковый материал, нагрузки, технология изготовления и т. д.) допускаемые напряжения изгиба для невращающихся осей в 1,5... 1,6 раза выше, чем для вращающихся, поэтому выгоднее применять неподвижные оси. В отдельных случаях вращающиеся оси по конструктивным признакам и экономическим условиям применять выгоднее, несмотря на большую затрату материала. Например, для некоторых типов железнодорожных вагонов целесообразнее применять оси, вращающиеся в подшипниках скольжения (буксах) или подшипниках качения.

Последовательность проектировочного

расчета.

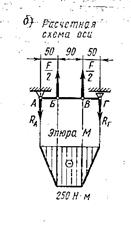

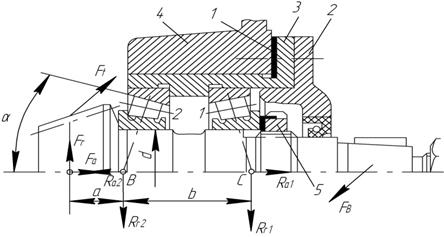

По

конструкции узла (рис.9, а) составляют расчетную схему (рис.9, б), определяют

силы, действующие на ось, строят эпюры изгибающих моментов; диаметр оси d определяют по формуле

![]()

где

Ми — максимальный

изгибающий момент; ![]() — допускаемое

напряжение изгиба.

— допускаемое

напряжение изгиба.

Выбор![]() .

.

Во вращающихся осях напряжение изгиба

изменяется по симметричному циклу: для них принимают ![]() , в неподвижных

, в неподвижных ![]() . Для вращающихся осей из Ст5

. Для вращающихся осей из Ст5 ![]() = 50

= 50 ![]() 80 МПа, для невращающихся

80 МПа, для невращающихся ![]() = 100

= 100 ![]() 160 МПа (меньшие значения

рекомендуется принимать при наличии концентраторов напряжений).

160 МПа (меньшие значения

рекомендуется принимать при наличии концентраторов напряжений).

Рис. 9. Расчетная схема оси: а — конструкция; б — расчетная схема;

в — эпюра изгибающих

моментов

Полученное значение диаметра оси d округляют до ближайшего большего стандартного размера:

16, 17, 18, 19; 20; 21; 22; 23; 24;

25; 26; 28; 30; 32; 34; 36; 38; 40;

42; 45; 48; 50; 52; 55; 60; 63; 65;

70; 75; 80; 85; 90; 95; 100.

Если ось в расчетном сечении имеет шпоночную канавку, то ее диаметр увеличивают на 10 %.

Проверочный расчет осей на статическую

прочность.

Этот

расчет производят по формуле

![]()

где

![]() — расчетное

напряжение изгиба в опасном сечении оси.

— расчетное

напряжение изгиба в опасном сечении оси.

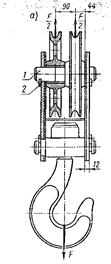

Пример 1.

Определить

диаметр оси подвески крюка, грузоподъемная

сила которого, F=10·103 Н (рис.10, а)

Рис.10

Решение.

Расчетная схема (рис.10, б) составлена в соответствии с конструкцией подвески (ось рассматривается как балка с шарнирными опорами, нагруженная сосредоточенными силами).

Опорные реакции. При симметричном расположении блоков

![]()

Эпюра изгибающих

моментов М:

в сечении А М = 0;

в сечении Б М =![]() ;

;

в сечении В М =![]() ;

;

в сечении Г М = 0.

Для удобства

изготовления и сборки принимаем ось гладкой и неподвижной. Учитывая

ответственность оси в крюковой подвеске, выбираем материал сталь Ст.5 с ![]()

Требуемый диаметр оси определяем из условия прочности на изгиб:

![]()

откуда

![]()

По стандарту принимаем d=28 мм.

Приближенный расчет валов на прочность

При этом методе расчета различие характера циклов изменения нормальных и касательных напряжений и их влияние на прочность не учитывают.

В зависимости от действия нагрузок возможны два случая приближенного расчета валов на прочность: расчет только на кручение и расчет на совместное действие кручения и изгиба.

Приближенный расчет выполняют как проектировочный, на основе которого ориентировочно устанавливают диаметры характерных сечений вала с последующим уточнением коэффициентов запаса прочности по выносливости (уточненный расчет см. ниже).

Расчет валов на кручение.

При этом расчете обычно определяют диаметр выходного конца вала или диаметр вала под подшипником (под опорой), который испытывает только кручение.

Исходя из условия прочности (1) выполняют проектировочный расчет

![]()

и проверочный расчет

![]()

где

d — расчетный диаметр вала; Мк

— крутящий момент в опасном

сечении вала; ![]() и

и ![]() — расчетное и допускаемое напряжения кручения в опасном

сечении вала (для сталей 45 и Ст5

— расчетное и допускаемое напряжения кручения в опасном

сечении вала (для сталей 45 и Ст5 ![]() = 25

= 25![]() 35 МПа).

35 МПа).

Взамен расчета на кручение для определения предварительного значения диаметра вала можно применять эмпирические зависимости:

В месте посадки шестерни на быстроходный и промежуточный валы

dБ ≈ 0,22aWБ; dП ≈ 0,3аWБ.

для тихоходного вала

dT ≈ 0,3aWT.

Выходной конец быстроходного вала

d ≈

(0,8 – 1,15)dэл.дв.

Быстроходный вал

![]()

dП ≥ d + 2t (t ≈ 2…3,5) мм.

Промежуточный вал

![]()

Проходной вал

![]()

![]()

После выполнения этого предварительного расчета вал окончательно рассчитывают на статическую прочность при совместном действии изгиба и кручения или на выносливость.

Расчет валов на совместное действие

кручения и изгиба.

Большинство валов работают на изгиб и кручение. Кроме этого некоторые участки вала под действием осевых сил могут дополнительно работать на растяжение или сжатие. Однако эти напряжения невелики по сравнению с [σ]u и их обычно не учитывают.

Для расчета вала на сложное сопротивление необходимо знать величины Mu в опасных сечениях. С этой целью по предварительно принятому или рассчитанному диаметру вала намечают местоположение опор и составляют расчетную схему, определяют все силы, действующие на вал, строят эпюры Mu и Mk, намечают опасные сечения, а затем производят расчет вала.

Результирующие опорные реакции Ri и результирующие изгибающие моменты определяют по формулам:

![]()

![]()

где Rx; Ry; Mux; Muy – соответственно опорные реакции и изгибающие моменты во взаимно перпендикулярных плоскостях.

Участок вала между опорами (под шестерней, колесом и т.п.) рассчитывают на совместное действие кручения и изгиба по эквивалентному моменту Мэкв.

Эквивалентный

момент вычисляют обычно по формуле (при расчете по теории максимальных

касательных напряжений):

![]()

где Ми и Мк — изгибающий и крутящий моменты.

По аналогии с рассмотренными выше случаями расчета выполняют:

проектировочный

расчет

![]()

и проверочный расчет

![]()

где

![]() — эквивалентное напряжение

для расчетного сечения вала.

— эквивалентное напряжение

для расчетного сечения вала.

Получив расчетным путем размеры, с учетом технологии изготовления проектируют конструктивную форму вала.

Приближенный

расчет на совместное действие кручения и изгиба для неответственных конструкций

валов можно считать основным. Уточненный расчет на выносливость можно не

производить, если соблюдается условие

![]()

где

![]() — предел

выносливости материала при изгибе (симметричный цикл); Kd —

масштабный коэффициент;

— предел

выносливости материала при изгибе (симметричный цикл); Kd —

масштабный коэффициент; ![]() — эффективный

коэффициент концентрации напряжений в опасном сечении; [s] — допускаемый коэффициент запаса прочности по

выносливости.

— эффективный

коэффициент концентрации напряжений в опасном сечении; [s] — допускаемый коэффициент запаса прочности по

выносливости.

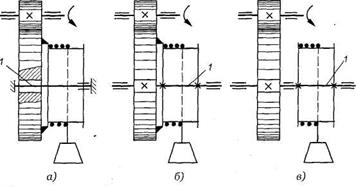

Порядок приближенного (проектировочного)

расчета валов на прочность по Мэкв:

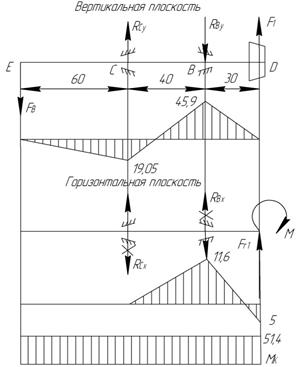

1. По чертежу узла составляют расчетную схему (рис.11, а).

2. Определяют действующие на вал силы; если они действуют не в одной плоскости, то их необходимо разложить по двум взаимно перпендикулярным плоскостям. При угле между плоскостями менее 30° все силы можно рассматривать как действующие в одной плоскости.

В схеме (см. рис.11, а) Мк —

крутящий момент, возникающий в поперечных сечениях вала; FB и FT — силы, действующие на вал в вертикальной и в горизонтальной

плоскостях.

Рис.11. Расчетная схема валов: а — схема нагружения; б — эпюра

изгибающего момента в

вертикальной плоскости; в — эпюра изгибающего момента в

горизонтальной плоскости; г —

эпюра крутящего момента; д — эскиз

вала

3. Определяют опорные реакции:

в вертикальной плоскости ![]()

в горизонтальной плоскости ![]()

4. Изгибающие моменты Ми и их эпюры:

в

вертикальной плоскости — в сечении А и С

Ми.в = 0;

в сечении В ![]() (рис.11, б);

(рис.11, б);

в

горизонтальной плоскости — в сечении А и С

Ми.г =

0;

в сечении В ![]() (рис.11, в).

(рис.11, в).

5. Суммарный изгибающий момент в сечении В

![]()

6.

Определяют крутящий момент и строят эпюру (см. рис.11, г):

![]()

где

Р — мощность, Вт; ![]() — угловая скорость, рад/с.

— угловая скорость, рад/с.

7.

По формуле (7) определяют эквивалентный момент, диаметр вала между опорами определяют

по формуле

![]()

Полученное значение d округляют

до ближайшего большего стандартного.

8.

Определяют диаметры под подшипниками don (рис.11, д)

и округляют до большего стандартного значения.

Уточненный расчет валов (осей) на выносливость

После предварительных расчетов и конструктивного

оформления валов (осей) фасонных конструкций, имеющих ряд ступеней, отверстий,

канавок кольцевых и шпоночных и т. п., в ответственных случаях производят

уточненный (проверочный) расчет валов (осей) на усталостную прочность (на

выносливость).

При расчете вращающихся осей и валов на выносливость учитывают все основные факторы, влияющие на усталостную прочность: характер изменения напряжений, статические и усталостные характеристики материалов, изменение предела выносливости вследствие концентрации напряжений и влияние абсолютных размеров осей или валов, состояние поверхности. Для учета всех этих факторов конструкция вала должна быть известна.

Усталостная прочность вала (оси) обеспечена, если соблюдается условие

![]()

где s и [s] — фактический (расчетный) и допускаемый коэффициенты запаса прочности для опасного сечения; (обычно [s] = 1,5...2,5; для валов передач [s]> 1,7...3).

При расчете на усталостную прочность

необходимо установить характер цикла изменения напряжений. В

большинстве случаев действительный цикл нагрузки машин в эксплуатационных условиях

установить трудно. При расчете валов (осей) на усталостную прочность принимают,

что напряжения изгиба изменяются по симметричному циклу (рис.12, а), а

напряжения кручения — по пульсирующему (отнулевому) циклу (рис.12, б).

Рис.12. Циклы изменений

напряжений в сечениях вала: а — симметричный цикл (напряжения изгиба);

б— отнулевой цикл (напряжения кручения)

Для опасных сечений определяют коэффициенты запаса

сопротивления усталости и сравнивают их с допускаемыми. При одновременном

действии напряжений изгиба и кручения коэффициент запаса сопротивления

усталости определяют по формуле

![]()

где ![]() – коэффициент запаса

сопротивления усталости по нормальным напряжениям при изгибе

– коэффициент запаса

сопротивления усталости по нормальным напряжениям при изгибе

![]()

![]() – коэффициент запаса

сопротивления усталости по касательным напряжениям при кручении

– коэффициент запаса

сопротивления усталости по касательным напряжениям при кручении

![]()

В этих формулах ![]() и

и ![]() – пределы

выносливости соответственно при изгибе и при кручении при симметричном цикле

изменения напряжений. Это характеристики материала, которые выбираются по

справочникам или по приближенным формулам:

– пределы

выносливости соответственно при изгибе и при кручении при симметричном цикле

изменения напряжений. Это характеристики материала, которые выбираются по

справочникам или по приближенным формулам:

![]()

![]()

![]() и

и ![]() – амплитуды

переменных составляющих циклов напряжений;

– амплитуды

переменных составляющих циклов напряжений;

![]() и

и ![]() – средние напряжения циклов соответственно при изгибе и

кручении.

– средние напряжения циклов соответственно при изгибе и

кручении.

При расчете принимают, что нормальные напряжения изменяются по

симметричному циклу

![]()

а касательные – по пульсирующему отнулевому

циклу

![]()

![]() и

и ![]() — коэффициенты,

учитывающие влияние асимметрии цикла напряжений на прочность вала

соответственно при изгибе и при кручении. Эти значения зависят от механических

характеристик материала.

— коэффициенты,

учитывающие влияние асимметрии цикла напряжений на прочность вала

соответственно при изгибе и при кручении. Эти значения зависят от механических

характеристик материала.

Коэффициенты ![]() и

и ![]() выбираются из ряда:

выбираются из ряда:

|

|

550 |

750 |

1000 |

|

|

0,05 |

0,075 |

0,10 |

|

|

0 |

0,025 |

0,05 |

![]() –

коэффициент, учитывающий шероховатость поверхности вала. Его значение выбирают

в интервале

–

коэффициент, учитывающий шероховатость поверхности вала. Его значение выбирают

в интервале ![]() = 0,9 … 1,0;

= 0,9 … 1,0;

![]() –

масштабные факторы для нормальных и касательных напряжений, выбираемые интерполированием

по данным таблицы 17.

–

масштабные факторы для нормальных и касательных напряжений, выбираемые интерполированием

по данным таблицы 17.

Kd – масштабный фактор, то есть коэффициент, учитывающий

влияние размеров сечения вала на прочность (выбирают по справочникам в

зависимости от диаметра и марки материала); KF – фактор шероховатости поверхности (выбирают по справочникам

в зависимости шероховатости поверхности и предела прочности ![]() стали);

стали);

![]() и