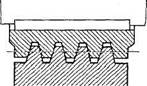

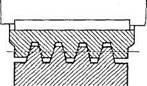

Рис.1. Цилиндрическая фрикционная

передача:

1 — ведущий каток; 2

— ведомый каток

На

практике применяют два способа прижатия катков: постоянной силой и автоматическое.

Постоянная по значению прижимная сила катков допустима при передаче

постоянной нагрузки. При переменной нагрузке прижатие катков должно изменяться

автоматически — пропорционально изменению передаваемого вращающего момента. В

этом случае снижаются потери на трение, повышается долговечность передачи.

В первом

случае сила прижатия, осуществляемая обычно с помощью пружин, в процессе paботы

изменена быть не может; во втором случае сила прижатия изменяется с изменением

нагрузки, что положительно, сказывается на качественных характеристиках

передачи. Однако применение специальных нажимных устройств (например, шариковое

самозатягивающее устройство) усложняет конструкцию.

Один каток к другому может быть прижат:

- предварительно затянутыми

пружинами (в передачах, предназначенных для работы при небольших нагрузках);

- гидроцилиндрами (при передаче

больших нагрузок);

- собственной массой машины или

узла;

- через систему рычагов с помощью

перечисленных выше средств;

- центробежной силой (в случае

сложного движения катков в планетарных системах).

Условие работоспособности

передачи:

Ff≥Ft (1)

Нарушение условия (1) приводит к буксованию и быстрому

износу катков. Для того чтобы передать заданное окружное усилие Ft., фрикционные катки надо

прижать друг к другу усилием Fr так, чтобы возникающая

при этом сила трения Ff была бы больше силы Ft. на величину коэффициента

запаса сцепления β,

который принимают равным β= 1,25...2,0.

Значения коэффициента трения

между катками в среднем:

- сталь или

чугун по коже или ферродо насухо f = 0,3;

- то же в

масле f = 0,1;

- сталь или

чугун по стали или чугуну насухо f =

0,15;

- то же в

масле f = 0,07.

Подставив эти значения

в уравнение, можно убедиться в том, что усилие прижатия фрикционных катков во

много раз превышает передаваемое окружное усилие.

Классификация

Фрикционные передачи классифицируют по следующим признакам:

1.

По назначению:

-

с нерегулируемым передаточным числом (рис.1-3);

- с бесступенчатым

(плавным) регулированием передаточного числа

(вариаторы).

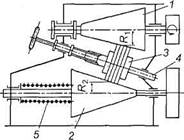

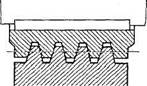

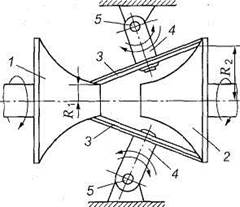

Рис.2. Цилиндрическая фрикционная

передача с катками клинчатой формы

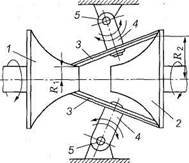

Рис.3. Коническая фрикционная передача

2. По взаимному

расположению осей валов:

- цилиндрические

или конусные с параллельными осями (рис.1, 2);

- конические

с пересекающимися осями (рис.3).

3. В зависимости от условий

работы:

- открытые (работают

всухую);

- закрытые

(работают в масляной ванне).

В открытых фрикционных передачах коэффициент

трения f выше, прижимное усилие катков Fn меньше. В закрытых

фрикционных передачах масляная ванна обеспечивает хороший отвод тепла, делает

скольжение менее опасным, увеличивает долговечность передачи.

4. По принципу действия:

- нереверсивные

(рис.1-3, 11 и 12);

- реверсивные

(рис.10).

5. Различают также передачи с постоянным или

автоматическим регулируемым прижатием катков, с промежуточным (паразитным)

фрикционным элементом или без него.

Рис.3.1. Классификация фрикционных передач

Достоинства и недостатки

Достоинства фрикционных передач:

-

простота конструкции и обслуживания;

-

плавность передачи движения и регулирования скорости и бесшумность работы;

-

большие кинематические возможности (преобразование вращательного движения в

поступательное, бесступенчатое изменение скорости, возможность реверсирования

на ходу, включение и выключение передачи на ходу без остановки);

-

за счет возможностей пробуксовки передача обладает предохранительными

свойствами. Однако после пробуксовки передача, как правило, резко ухудшает

свои качества - появляются лыски на катках,

неравномерно срабатываются фрикционные поверхности и т.д. Поэтому использовать

пробуксовку как предохранительное средство не рекомендуется;

-

отсутствие мёртвого хода при реверсе передачи;

- равномерность вращения,

что удобно для приборов;

- возможность бесступенчатого регулирования передаточного

числа, причем на ходу, без остановки передачи.

Недостатки:

-

непостоянство передаточного числа из-за проскальзывания;

-

незначительная передаваемая мощность (открытые передачи - до 10-20 кВт;

закрытые - до 200-300 кВт);

-

для открытых передач сравнительно низкий КПД;

-

большое и неравномерное изнашивание катков при буксовании;

-

необходимость применения опор валов специальной конструкции с прижимными

устройствами (это делает передачу громоздкой);

-

для силовых открытых передач незначительная окружная скорость (v≤ 7-10 м/с);

- большие нагрузки на валы и подшипники от

прижимной силы Ft, что увеличивает их размеры и делает передачу громоздкой.

Этот недостаток ограничивает величину передаваемой мощности;

-

большие потери на трение.

Применение фрикционных

передач

Фрикционные передачи с

нерегулируемым передаточным числом в машиностроении применяются сравнительно

редко, например, во фрикционных прессах, молотах, лебедках, буровой технике и

т.п.). В качестве силовых передач они

громоздки и малонадежны. Эти передачи применяются преимущественно в приборах,

где требуется плавность и бесшумность работы (магнитофоны, проигрыватели,

спидометры и т. п.). Они уступают зубчатым передачам в несущей

способности. Зато фрикционные передачи с

бесступенчатым регулированием скорости – вариаторы – широко применяются в

различных машинах, например, в металлорежущих станках, в текстильных и

транспортирующих машинах и т. д. Зубчатые передачи не позволяют

такого регулирования. На практике широко применяют реверсивные фрикционные

передачи винтовых прессов, передачи колесо — рельс и колесо — дорожное полотно

самоходного транспорта. Фрикционные передачи

предназначены для мощностей, не превышающих 20 кВт, окружная скорость катков

допускается до 25 м/с. Использование фрикционной передачи в качестве

предохранительного звена механизма не рекомендуется, так как при буксовании

повреждаются рабочие поверхности катков.

Материалы катков фрикционных

передач

К материалам трущихся поверхностей катков предъявляют

следующие требования: высокие износостойкость, хорошей

теплопроводностью, поверхностная прочность,

коэффициент трения f (во избежание больших сил сжатия),

модуль упругости Е (чтобы

площадка контакта, а значит и потери на трение были малы), влагостойкость и во время работы не засаливаться. Первые

два свойства особенно важны для передач, работающих в сухую. Катки фрикционных передач изготовляют из однородных или

разнородных материалов. При этом целесообразно ведомый каток выполнять из более износостойкого материала. Передачи

с металлическими рабочими поверхностями катков могут работать в масле или

всухую, а с неметаллическими – только всухую.

Применяют следующие

сочетания материалов.

1. Для

быстроходных закрытых силовых передач - закаленная сталь по закаленной стали

(стали ШХ15, 40ХН, 18ХГТ и др.). Такое сочетание обеспечивает наибольшую компактность

передачи, но требует более точного изготовления и малых параметров

шероховатости поверхностей.

2. Для открытых

тихоходных силовых передач - чугун по чугуну (СЧ15; СЧ20; СЧ25 и др.) или чугун по

стали. Чаще применяют чугун по стали, что обеспечивает меньший шум при работе

передачи.

3. Для

малонагруженных открытых передач, не требующих большой долговечности, —

текстолит, гетинакс или фибра по стали или по чугуну.

Такое

сочетание материалов позволяет уменьшить требования к качеству обработки

контактирующих поверхностей, так как они хорошо прирабатываются (рис.4, в).

где q —

нормальная нагрузка на единицу длины контактных линий (для цилиндрических

катков q= );

);  — приведенный модуль упругости; Е1 и Е2 — модули упругости

материалов ведущего и ведомого катков;

— приведенный модуль упругости; Е1 и Е2 — модули упругости

материалов ведущего и ведомого катков;  — приведенный радиус кривизны цилиндрических катков; R1 и R2 —

радиусы катков (равны D1/2 и D2/2).

— приведенный радиус кривизны цилиндрических катков; R1 и R2 —

радиусы катков (равны D1/2 и D2/2).

При перекатывании катка, имеющего радиус R, внутри катка (кольца) радиуса R2 приведенный радиус

кривизны  (внутреннее зацепление).

(внутреннее зацепление).

Формула (5) применима для фрикционных

передач из материалов, деформации

которых отвечают закону Гука.

Изнашивание. Этот вид повреждения

рабочих поверхностей катков чаще наблюдается

в открытых передачах, так как именно в эти передачи в процессе работы больше всего попадает абразивных

материалов, что, в свою очередь,

увеличивает их изнашивание. Наблюдается также изнашивание катков при буксовании и вследствие упругого

скольжения, как в открытых, так и в закрытых

передачах. Для обеспечения износостойкости фрикционные передачи

рассчитывают на контактную прочность (для стальных или чугунных катков) или по

условию ограничения нагрузки q на единицу длины контактной линии (для катков из фибры, резины

и других материалов).

Задир

возникает в быстроходных сильно нагруженных передачах при разрыве масляной

пленки на рабочей поверхности катков. В месте касания катков повышается

температура, масляный слой разрывается, и катки непосредственно соприкасаются

друг с другом. В результате происходит приваривание частиц металла с

последующим отрывом от одной из поверхностей катков. Приварившиеся частицы

задирают рабочие поверхности в направлении скольжения. Для предупреждения

задира применяют противозадирные масла.

Скольжение является

причиной износа, уменьшения КПД и непостоянства передаточного отношения во

фрикционных передачах. Различают три вида скольжения: буксование, упругое

скольжение, геометрическое скольжение.

Буксование

наступает при перегрузках, когда не

соблюдается условие (1). При буксовании ведомый каток останавливается, а

ведущий скользит по нему, вызывая местный износ или задир поверхности.

Нарушение геометрической формы и качества

поверхности катков выводит передачу из строя. Поэтому при проектировании

следует принимать достаточный запас сцепления К

и не допускать использования фрикционной передачи в качестве

предохранительного устройства от перегрузки.

Упругое скольжение

связано с упругими деформациями в зоне контакта. Величина этого

скольжения невелика и обычно не превышает 0,2% для стальных катков и 1% для

текстолита по стали. Это можно объяснить на примере

цилиндрической передачи. Если бы катки были абсолютно жесткими, то первоначальный

контакт по линии оставался бы таким и под нагрузкой. При этом окружные скорости

по линии контакта равны и скольжения не происходит. При упругих телах

первоначальный контакт по линии переходит под нагрузкой в контакт по некоторой

площадке. Равенство окружных скоростей соблюдается только в точках,

расположенных на одной из линий этой площадки. Во всех других точках происходит

скольжение.

Геометрическое скольжение. Помимо

упругого скольжения катков, которое возникает так же, как и в ременных передачах,

во фрикционных передачах может иметь место еще геометрическое скольжение вследствие

разности скоростей ведущего и ведомого катков по длине контакта b. Геометрическое скольжение не

позволяет катки делать широкими, вследствие чего в передаче возникают большие

контактные напряжения, ограничивающие передаваемую мощность. Геометрическое

скольжение является основной причиной износа рабочих поверхностей фрикционных

передач.

Широкое применение нашли

фрикционные вариаторы, работающие в масле. Хотя при этом коэффициент трения

ниже и сила прижатия больше, однако скольжение в этом

случае менее опасно: наличие масла уменьшает износ, способствует лучшему

охлаждению катков, приближая условия работы катков к работе зубьев зубчатой

закрытой передачи.

Цилиндрическая фрикционная передача. Устройство, основные геометрические и силовые соотношения

Фрикционную передачу с параллельными осями валов и с

рабочими поверхностями цилиндрической формы называют цилиндрической. Простейшая

фрикционная передача с гладкими катками и постоянным передаточным числом

показана на рис.5.

Один

вал диаметром dx устанавливают на неподвижных подшипниках, подшипники

другого вала диаметром d2 — плавающие. Катки 1

и 2 закрепляют на валах с помощью шпонок и прижимают один к другому специальным

устройством с силой Fr. Цилиндрические фрикционные передачи с гладкими катками

применяют для передачи небольшой мощности (в машиностроении до 10 кВт); эти

передачи находят широкое применение в приборостроении. Для одноступенчатых

силовых цилиндрических фрикционных передач рекомендуется и ≤ 6.

В

некоторых случаях применяется цилиндрическая фрикционная передача с катками клинчатой формы (см.

рис.2).

В

передачах с клинчатыми катками при данной силе Fr прижатия

одного катка к другому нормальные силы между рабочими поверхностями, a следовательно,

и силы трения значительно больше, чем в передачах с гладкими катками (тем

большие, чем меньше угол клина).

Это

позволяет снизить в передачах с клинчатыми катками силу Fr в 2-3

раза.

Число

клиновых выступов для катков принимают равным z = 3÷5 (рис.7). При z> 5 условие равномерного прилегания всех рабочих поверхностей

таких катков ухудшается.

Цилиндрические фрикционные передачи могут быть выполнены с гладкими, выпуклыми и

выпукло-вогнутыми катками (рис. 8, а, б, в). Имеются

и другие конструктивные разновидности фрикционных цилиндрических передач.

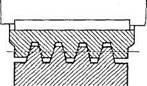

Рис.7. Катки

клинчатой передачи

а) б) в)

Рис.8. Типы катков: a — гладкие катки:

б — выпуклые

катки: в — выпукло-вогнутые катки

Геометрические параметры передачи (см. рис. 5).

Межосевое

расстояние

Диаметр

ведущего катка

Диаметр

ведомого катка

Рабочая

ширина обода катка

где

ψa= 0,2 ÷0,4 — коэффициент ширины

обода катка по межосевому расстоянию.

Для

компенсации неточности монтажа на практике ширину малого катка (см. рис.9)

принимают, мм:

b1=b+(5÷10).

(10)

Силы в передаче.

Для

обеспечения работоспособности фрикционных передач необходимо прижать катки

(см. рис.5) силой нажатия Fr таким образом, чтобы соблюдалось

условие (1), т. е.

Ff=Fr∙f≥Ft (11)

где

Ff — максимальная сила

трения; Ft — передаваемая

окружная сила; f — коэффициент трения (выбирается по табл.1). Отсюда сила

нажатия Fr>Ft/f или

где

Kc — коэффициент запаса сцепления; вводится для предупреждения

пробуксовки от перегрузок в период пуска передачи (для силовых передач Kc = 1,25 ÷ 1,5; для передач

приборов Kc = 3 ÷ 5).

По

схеме, показанной на рис.5,

Подставив

формулу (13) в формулу (12), определим силу нажатия

Большие силы прижатия катков

создают значительные радиальные нагрузки на опоры валов и вызывают появление

больших контактных напряжений на рабочих поверхностях катков, что делает

силовые фрикционные передачи громоздкими, а их нагрузочную способность

сравнительно невысокой.

Пример

1. Определить необходимую силу прижатия катков закрытой фрикционной

цилиндрической передачи. Вращающие момент на ведущем катке Т1 = 135 Н∙м. Материал

обоих каткой — сталь. Диаметр ведущего катка D1=270 мм.

Решение.

1. Окружная сила.

Ft=2∙103T1/D1= 2∙103∙135/270 =1000 Н.

Прижимная

сила. Для закрытой передачи (при работе в масляной ванне) f=0,05. По формуле (12) прижимная

сила при коэффициенте запаса сцепления К=1,4

Fr=KFt/f= 1,4∙1000/0,05=28000 Н.

В данном примере

прижимная сила Fr

больше окружной силы Ft в 28 раз. Большое значение

прижимной силы является существенным недостатком фрикционных передач.

Расчет на прочность цилиндрической фрикционной передачи

Проверочный расчет передач с

металлическими катками.

Критерием работоспособности

фрикционных передач является износостойкость рабочих поверхностей тел качения.

В процессе работы на поверхности тел качения возникают циклические изменяющиеся

контактные напряжения (см. рис. 6, а),

которые вызывают усталостное изнашивание поверхностей катков. Подставив в формулу (4) формулу Герца (5) для определения

наибольших контактных напряжений и выполнив некоторые преобразования, получим

формулу проверочного расчета

где а — межосевое расстояние, мм; Епр — приведенный модуль

упругости, МПа; f - коэффициент

трения (см. табл. 1); Т1 — момент на

ведущем валу, Нмм; Кс — коэффициент

запаса сцепления; и ≥ 1 — передаточное число; b — рабочая ширина обода катка, мм; [σ]H— допускаемое контактное напряжение для менее прочного

материала, МПа (табл. 2).

Таблица 1. Значения

коэффициента трения скольжения для различных материалов

|

Материал контактирующей пары

|

f

|

|

Сталь по стали или по чугуну

(со смазочным материалом)

|

0,04-0,05

|

|

Чугун (всухую) по:

|

|

|

стали или чугуну

|

0,1-0,18

|

|

текстолиту

|

0,15-0,25

|

|

фибре

|

0,15-0,30

|

|

коже

|

0,20-0,50

|

|

прессованной бумаге

|

0,40-0,50

|

|

резине

|

0,35-0,70

|

|

ферродо

|

0,30-0,35

|

Таблица 2. Допускаемые

контактные напряжения, модуль упругости для катков из различных материалов

|

Материал

|

[σ]H

|

Е

|

|

МПа

|

|

Закаленная сталь (при хорошем

смазывании)

|

600-800

|

2,1∙105

|

|

Серый чугун марок от СЧ 10 до

СЧЗО

|

420—720

|

1,1∙105

|

|

Текстолит

|

80-100

|

6∙103

|

Проектировочный расчет.

Подставив

выражение (9) в формулу (15) и выполнив некоторые преобразования, получим

формулу проектировочного расчета для определения межосевого расстояния

фрикционной передачи из условия контактной прочности:

где ψa —

коэффициент ширины обода катка по межосевому расстоянию,

Проверочный

расчет передач с неметаллическими катками (текстолит, фибра, резина и т. п.).

Для этих передач основным критерием работоспособности

является износостойкость. Материал не подчиняется закону Гука.

Нормальная

нагрузка на единицу длины контактных линий

где

T1 — момент на ведущем катке, Нмм; Кс

— коэффициент запаса сцепления (см. табл.1); u ≥ 1 — передаточное число; b — ширина

обода меньшего катка, мм; f — коэффициент

трения (см. табл. 1); а - межосевое расстояние, мм; [q] — допускаемая нагрузка на единицу длины контактной линии

для менее прочного материала, Н/мм.

Значения

[q] для некоторых материалов контактирующих пар (один материал

сталь или чугун) следующие:

[q], Н/мм

Фибра...........34-39

Резина...........10—30

Кожа.........14,5-24,5

Дерево..........2,4-4,9

Проектировочный расчет.

Подставив

в формулу (17) b=a∙ψa и решив уравнение относительно а, получим формулу

проектировочного расчета для определения межосевого расстояния фрикционной

передачи из условия износостойкости:

Последовательность

проектировочного расчета.

1. В зависимости от условий работы выбирают

материал катков и по табл.2 принимают [σ]Н,

Е или [q]

для менее прочного материала.

2. По табл.1 задаются коэффициентом трения f, после чего

принимают коэффициент ψa = 0,2÷0,4; Кс.

3. По формуле (16) или (18) рассчитывают

межосевое расстояние.

4. Определяют геометрические размеры катков: D1 — диаметр ведущего

катка [формула (7)], D2 — ведомого (8); b — ширина

обода катков (9).

По

формуле (6) уточняют фактическое межосевое расстояние а.

5. По формуле (14) определяют силу нажатия.

6. Передачу проверяют по окружной скорости v < vmax= (7÷10) м/с.

7.

Проверочный расчет передачи на прочность проводят по формулам: (15) или (17).

При этом следует иметь в виду, что допускаемая недогрузка передачи не более

10%, перегрузка — не более 5%.

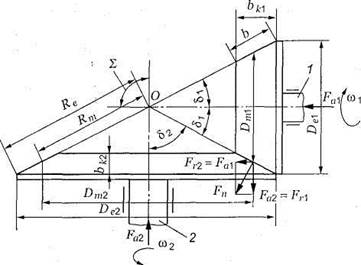

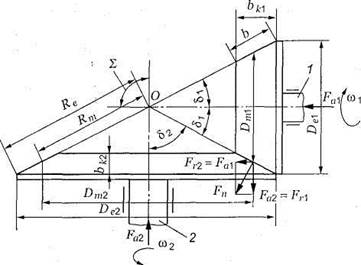

Коническая фрикционная передача. Устройство и основные геометрические соотношения

Фрикционную передачу с пересекающимися

валами и катками, рабочие поверхности которых конические, называют фрикционной конической передачей. На рис. 9 показана фрикционная коническая передача с нерегулируемым

передаточным числом. Ее устройство аналогично цилиндрической фрикционной

передаче. Прижимной каток

конической передачи обычно меньший, так как при этом необходима меньшая

сила нажатия. Угол Σ

между осями валов (рис.

9) может быть различным. Как правило, межосевой угол передачи

Σ=δ1+δ2=90°, (19)

где δ1 — угол при вершине

конуса ведущего катка; δ2 — угол при вершине конуса ведомого катка.

Для нормальной работы передачи необходимо, чтобы общая вершина конусов лежала

в точке пересечения геометрических осей валов. Коническая фрикционная передача

может быть нереверсивной (чаще) и реверсивной. Ее применяют для передачи

небольшой мощности (до 25 кВт).

Передаточное

отношение без учета скольжения

Геометрические параметры конической

фрикционной передачи (см. рис. 9).

Рис.9.

Геометрические параметры конической фрикционной передачи

1.

Внешнее конусное расстояние

Среднее

конусное расстояние Rm=Re-0,5b; т — индекс среднего сечения.

2.

Внешний диаметр ведущего катка

3.

Диаметр ведомого катка

4.

Длина линии контакта

где

ψR = 0,25 ÷ 0,3 — коэффициент длины

линии контакта.

5.

Ширина обода катка

6. Средний диаметр ведущего катка

7. Средний диаметр ведомого катка

отсюда

Подставив в формулу (20) значение

,

получим

,

получим

Силы в передаче.

В

конической фрикционной передаче действующие силы определяют по размерам средних

сечений катков (см. рис.9).

Условие

работоспособности для конической фрикционной передачи аналогичное ранее

рассмотренному.

Силу

нажатия катков Fn определяют по формуле

где

Ft=2T/Dm.

Силу Fn можно

разложить на осевую Fa2 и радиальную Fr2 составляющие (см. рис. 9).

Осевая

сила ведущего катка

Fa1=Fn∙sinδ1, (28)

ведомого

катка

Fa2=Fn∙sinδ2, (29)

Радиальные

силы катков

Fr1=Fa2; Fr2=Fa1. (30)

Критерий работоспособности и принципы

расчета конических фрикционных передач аналогичны рассмотренным ранее для

цилиндрических передач, но основным расчетным параметрам следует считать

средний диаметр Dm большего катка, т.к. в основном именно этот

размер определяет габариты передачи.

Вариаторы

Большинство

современных рабочих машин требует регулирования скорости рабочих органов в

зависимости от условий осуществления технологического процесса. Для этого

машины снабжают ступенчатыми коробками передач с большим числом зубчатых пар,

например, в коробке передач автомобилей их 4 - 6 пар, станков 5 - 16 лишь в

механизме главного движения. Применение в машинах вариаторов (бесступенчатых

передач) значительно упрощает конструкцию, позволяет установить

оптимальный скоростной режим и регулировать скорость на ходу. Все это

существенно повышает производительность машины, качество продукции и, кроме

того, вызывает уменьшение шума и вибрации. Эти достоинства вариаторов

обусловили их широкое распространение в различных областях машиностроения (в

станках, в машинах пищевой и легкой промышленности, в сельскохозяйственном и

дорожном машиностроении и т.д.).

Фрикционный механизм, предназначенный для бесступенчатого

регулирования передаточного числа, называют фрикционным вариатором или просто вариатором.

Вариаторы можно разделить

на следующие группы: клиноременные, цепные и фрикционные.

В данном

разделе рассмотрим только фрикционные вариаторы.

Фрикционные вариаторы нашли применение

в приводах с малыми габаритами — в станках и транспортных машинах. При рациональном

конструировании и тщательном изготовлении они имеют наиболее высокий КПД - до

0,95. Однако надлежащее качество исполнения их возможно только на

специализированных заводах.

Вариаторы

разделяются на два основных типа:

а) простые, в которых изменяется только один радиус контакта, а

другой остается постоянным (лобовой, конусный, дисковый);

б) сложные, в

которых изменяются оба радиуса (торовый, шаровой).

Вариаторы

выполняют в виде отдельных одноступенчатых механизмов с непосредственным

касанием катков без промежуточного диска (см. рис.10) или с промежуточным

диском (см. рис.11 и 12).

Предельные передаточные

отношения вариатора, будут

и

где D1, d1 и D2, d2 — наибольший

и наименьший диаметры ведущего и ведомого колеса; ε — коэффициент скольжения, который зависит

от типа и конструкции передачи.

Основной

кинематической характеристикой вариатора является диапазон регулирования угловой скорости

(передаточного числа) ведомого вала при постоянной угловой скорости ведущего

вала:

Скольжение снижает угловую

скорость ведомого вала, но на диапазон регулирования не влияет.

В простых вариаторах

передаточное отношение:

В сложных

вариаторах передаточное отношение:

Диапазон

регулирования:

В сложных

вариаторах передаточное отношение может принимать значения, равные:

i > 1; i

<1; i = 1.

Диапазон

регулирования равен квадрату максимального передаточного отношения. Это значительно

расширяет область применения сложных вариаторов.

Для одноступенчатых вариаторов Д=3…6. С увеличением диапазона регулирования снижается КПД

вариатора.

Существуют вариаторы лобовые,

конусные, торовые, дисковые и др. Рассмотрим

некоторые из них.

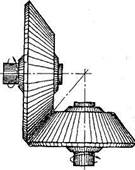

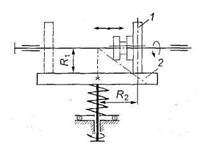

Лобовые

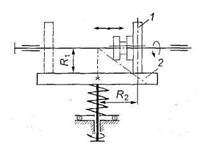

вариаторы (см. рис.10). Наиболее

просты, но из-за значительной величины геометрического скольжения уступают

вариаторам других конструкций по КПД и износостойкости.

Диапазон регулирования лобового

вариатора

Для уменьшения геометрического

скольжения, которое приводит к интенсивному износу и снижению КПД, рабочую

поверхность ролика делают выпуклой, но при этом уменьшается площадка контакта

и, следовательно, увеличиваются контактные напряжения.

Лобовые

вариаторы нашли применение в маломощных передачах приборов.

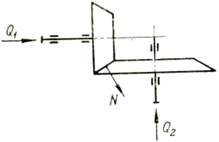

Ведущий

каток лобового вариатора 1 радиуса R1, устанавливается

на валу на скользящей шпонке и может перемещаться вдоль оси. Ведомый каток 2

радиуса R2 закреплен на валу неподвижно.

За счет нажимного устройства создается сила трения, необходимая для работы вариатора. Бесступенчатое изменение

угловой скорости в этом вариаторе достигается перемещением вдоль вала

ведущего катка 1; при этом R1≠const; R2≠const. Отсюда передаточное число

здесь не учитывается проскальзывание катков, поэтому

равенство приближенное.

Рис.10. Лобовой вариатор:

1 — ведущий каток; 2 — ведомый

каток

Лобовой вариатор

позволяет изменять направление

и частоту вращения ведомого вата, останавливать его на ходу без выключения привода.

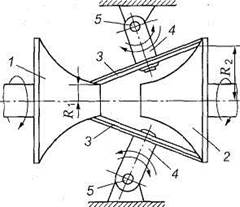

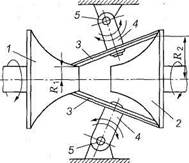

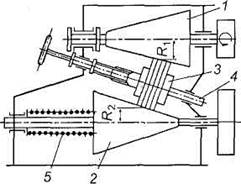

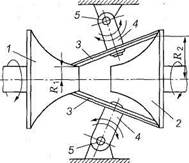

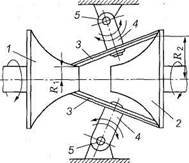

Торовые вариаторы (см. рис.11). На концы валов насажены две торовые чашки 1 и 2,

выполненные по форме круглого тора. Вращение от

ведущей чашки к ведомой передается

промежуточными дисками 3, свободно

вращающимися на осях 4.

Угловая скорость ведомой чашки изменяется

при одновременном повороте осей 4 вокруг шарнира 5.

При

этом изменяются радиусы R1 и R2 чашек 1 и 2, т.е. R1≠const; R2≠const. Отсюда

Для торовых

вариаторов диапазон регулирования

Такая схема вариатора

характеризуется малым геометрическим скольжением, что является основным

преимуществом торового вариатора, позволяющим

повысить КПД до 0,95. Для прижатия тел качения применяют обычно шариковое

нажимное устройство, при котором чашка 1 связана с валом при помощи двух

или трех шариков, помещенных в гнездах клиновидной формы. Если вал

привести во вращение, то он сместится по отношению к чашке на некоторый угол,

выжмет шарики, создаст необходимую силу нажатия. Такое устройство обеспечивает

величину силы нажатия в соответствии с изменением нагрузки. В СНГ торовые вариаторы нормализованы для мощностей от 1,5 до 20

кВт при Д от 6,25 до 3. Материал тел качения — закаленная сталь по

закаленной стали в масле или сталь по текстолиту без смазки.

Рис.11. Торовый вариатор: 1 — ведущая торовая

чашка;

2 — ведомая торовая чашка; 3 — диск; 4 — оси дисков; 5 — шарниры осей

Пример

2. Определить максимальную и минимальную частоты вращения вала ведомого

катка, а также силу прижатия катков к роликам торового

вариатора, работающего в масляной ванне. Диапазон регулирования Д= 4. Минимальный радиус катка R1 min = 45 мм, число роликов z = 2. Ведущий вал

вариатора передает мощность Р1 =0,8

кВт при частоте вращения n1 = 927 мин-1. Материал

катков — сталь, закаливания до твердости Н=61HRCэ

Решение.

1. Из формулы (32) следует

Максимальная и

минимальная частота вращения ведомого вала катка:

n2max=n1umax=927∙2=1854 мин-1;

n2min=n1umin= 927∙0,5=463

мин-1

2.

Вращающий момент на ведущем катке

T1 = 9550P1/n1=9550 ∙0,8/927

= 8,24 Н∙м.

3.

Окружная сила на ведущем катке

Ft=103T1/(zR1min)=103

∙8.24/(2∙45)=92 H.

4.

Принимаем: К =1,5; для закрытой передачи f=0,05.

5.

Сила прижатия катков к роликам

Fr=KFt/f=1,5∙92/0,05 = 2760 Н.

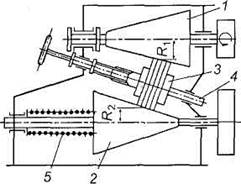

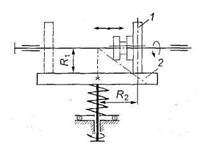

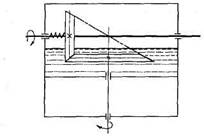

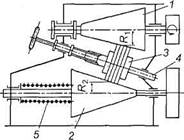

Вариатор с коническими катками (см. рис.12). На ведущем и ведомом валу установлены катки 1 и

2 с рабочими поверхностями конической формы. Вращение от ведущего катка 7 к ведомому 2 передается

промежуточным диском 3

цилиндрической формы, свободно вращающимся на оси 4. Пружина 5 обеспечивает

необходимую силу нажатия для нормальной работы вариатора. При перемещении промежуточного

диска 3 вдоль оси 4

радиусы R1 и R2 ведущего

7 и ведомого 2 катков изменяются. В данной конструкции вариатора R1≠const; R2≠const.

Отсюда

Рис.12. Конусный вариатор: 1 — ведущий

каток: 2 — ведомый каток:

3 — промежуточный диск: 4 — ось диска; 5 — пружина

Диапазон регулирования

для вариаторов с коническими катками

Рекомендации по

конструированию фрикционных передач

1. Ведущий каток изготавливают из менее

твердого материала, чем ведомый, чтобы при буксовании на рабочей поверхности

ведомого катка не образовались задиры.

2. Ширину обода b1 малого катка выполняют на 5 – 10 мм больше расчетной величины b2 с целью компенсации возможного осевого смещения катков

из-за неточности сборки. Предельный размер b2 ≤ Dmin, так как трудно

обеспечить равномерное прилегание катков на большой ширине обода.

3. Прижимное устройство катков может создавать

постоянную силу с помощью пружины, силы тяжести конструкции и др.

4. Для уменьшения буксования при пуске в

цилиндрических фрикционных передачах нажимным

выполняют ведомый каток.

В многоступенчатых приводах фрикционную

передачу целесообразно применять на быстроходных ступенях.

Вопросы для самопроверки

- Перечислите основные виды

фрикционных передач и их устройство.

- За счёт каких сил передают движение фрикционные передачи?

- Каковы

достоинства и недостатки фрикционных передач?

- Каковы

основные виды поломок фрикционных передач?

- В каких конструкциях могут применяться фрикционные

передачи?

- Когда применяются фрикционные передачи с постоянным

передаточным отношением?

- В каких случаях могут применяться неметаллические

фрикционные передачи?

- Чем отличаются фрикционные

вариаторы от коробок скоростей? Области их применения?

- Какие конструкции фрикционных

вариаторов наиболее распространены?

- Критерии работоспособности

фрикционных передач. По каким напряжениям их рассчитывают?

- Какие

материалы применяются для фрикционных передач?

- Кратко опишите работу катков фрикционной передачи

при буксовании.

-

Какие устройства называют вариаторами? Их назначение.

-

Как классифицируют фрикционные передачи? Перечислите основные виды передач.

-

Какие материалы применяют для изготовления рабочих поверхностей фрикционных

катков? Какими свойствами должны обладать эти материалы?

-

Как обеспечивают прижатие катков фрикционных передач?

-

Почему во фрикционных передачах непостоянное передаточное число?

-

Как протекает процесс усталостного выкрашивания

рабочих поверхностей катков закрытой передачи?

-

Что такое заедание рабочих поверхностей катков? Как можно предупредить его?

-

Что такое диапазон регулирования вариаторов и как его определяют?

- По перечисленным признакам

классификации дайте характеристику передаче, изображенной на рисунке.

- Укажите основные

достоинства и недостатки фрикционной передачи, работающей в режиме пробуксовки

катков.

- Можно ли рекомендовать

фрикционную передачу для точных делительных механизмов? Чем объяснить

ухудшение качества звучания проигрывателя (звук «плывет») при нормальной

работе всех его электронных блоков.

- Почему ведомый каток рекомендуют изготовлять из более износостойкого материала?

- Чем обусловлено

скольжение в закрытой фрикционной передаче! Дайте определение передаточного

числа u.

Запишите формулу передаточного числа при условии известных частот вращения

ведущего и ведомого валов n1 и n2.

- Чем объяснить, что КПД в закрытых передачах больше,

чем в открытых?

- Объясните процесс

усталостного выкрашивания

рабочих поверхностей катков закрытых передач.

- Выведите формулу для определения диаметра

ведомого катка.

- Опишите кратко устройство конической фрикционной передачи. Какой каток делается прижимным в конической

фрикционной передаче?

-

Зависит ли сила нажатия катков от коэффициента трения? Если да, то как? От

каких геометрических параметров передачи зависит эта сила?

- Какие устройства называют

вариаторами?

- Что такое диапазон

регулирования вариаторов и как он определяется.

- Что является основной

кинематической характеристикой вариатора? Дайте определение.

- Почему именно фрикционные

передачи подходят для создания вариаторов?

- Каким образом касательное

усилие передается через масляную пленку?

- В чем преимущества трактантов перед минеральными маслами?

- В чем состоит адаптивность

вариаторов?

- Какие вариаторы наиболее

перспективны?

- Почему для вариаторов выгодна

планетарная схема?

- Каковы примерные значения

коэффициентов упругогидродинамического трения в

вариаторах?

- На чем основан расчет

вариаторов? Какие параметры рассчитываются?

- Какие материалы и допускаемые

напряжения характерны для смазываемых вариаторов?

- В машиностроении приходится создавать передачи между осями:

1. параллельными;

2. пересекающимися под некоторым углом;

3. пересекающимися под прямым углом;

4. скрещивающимися.

В каком случае применение фрикционных передач

практически невозможно?

- Укажите передаточные механизмы, в которых фрикционные

передачи получила наибольшее распространение.

1. Редукторы.

2. Мультипликаторы.

3. Вариаторы.

4. Коробки скоростей.

- Из отмеченных недостатков фрикционных передач:

1. большие нагрузки на валы и подшипники;

2. необходимость в специальных прижимных устройствах;

3. равномерность вращения;

4. передаточное число и=var,

какой записан ошибочно?

- Укажите формулу, по которой определяется диаметр

ведомого катка в редуцирующей фрикционной передаче.

где D1,

D2 —

соответственно диаметры ведомого и ведущего катков; u — передаточное число; ξ=0,95÷0,0955—коэффициент,

учитывающий скольжение.

- Если один из катков фрикционной передачи обтянуть

кожей, то;

1. увеличится коэффициент трения;

2. увеличится коэффициент, учитывающий скольжение;

3. понизятся требования к точности изготовления элементов передачи;

4. должна быть снижена сила, прижимающая

катки.

В каком пункте допущена ошибка?

- По какой формуле может быть определено передаточное

отношение фрикционной передачи коническими катками (угол пересечения осей 90°)?

где δ2

— полуугол при вершине начального конуса ведомого катка.

- Укажите правильную схему действия сил на катки во

фрикционной передаче (см. рис.).

- Для работы фрикционной передачи необходима сила,

прижимающая катки друг к другу. Какова величина этой силы по отношению к

полезному окружному усилию?

1. Равна.

2. Может быть и больше и меньше.

3. Всегда меньше.

4. Всегда больше.

- По какой формуле определяется потребное усилие прижатия

катков во фрикционной передаче между параллельными валами?

где T

— передаваемый момент; k

— коэффициент запаса сцепления; f

— коэффициент трения; D — диаметр катка.

- Во фрикционной передаче коническими катками между

пересекающимися осями. внешнюю

прижимающую катки силу как следует прикладывать?

1. Вдоль осей катков.

2. Перпендикулярно осям катков.

3. Вдоль линии соприкосновения катков.

4. Перпендикулярно линии соприкосновения катков.

- В основу расчета фрикционных передач с линейным

контактом (см. рис.) положена формула:

Что принимается за силу Q в передаче коническими катками?

1) Q1.

2) Q2.

3) N.

4) Окружное усилие на среднем диаметре.

- Применительно к фрикционным передачам цилиндрическими

катками между параллельными валами предложена формула

где T2

- момент на ведомом катке; k

— коэффициент запаса сцепления; u

—передаточное число; b

—ширина катков: f

—коэффициент трения; [σ]H — допускаемые

контактные напряжения; C — числовой /коэффициент зависящий

от материалов катков.

Какой параметр по ней определяется?

1. Межосевое расстояние.

2. Диаметр ведущего катка.

3. Диаметр ведомого катка.

4. Ни один из перечисленных выше параметров.

- Расчеты показали, что во фрикционной передаче с

точечным контактом рабочих теп допускаемые контактные напряжения могут быть

увеличены вдвое. Во сколько раз увеличится нагрузочная способность передачи?

1) В  = 1,25 раза.

= 1,25 раза.

2) В  = 1,41 раза.

= 1,41 раза.

3) В 4 раза.

4) В 8 раз.

- Ниже перечислены фрикционные вариаторы, получившие

широкое промышленное распространение:

1) дисковый;

2) шариковый;

3) торовый (Святозарова);

4) лобовой.

Какой из них следует применить для создания передачи

между пересекающимися осями?

- Увеличится

или уменьшится передаточное отношение вариатора (см. рисунок), если малый

каток перемещать к центру большого?

-

В какое положение необходимо поставить промежуточный диск 3, чтобы передаточное

число и было равно единице (см.

рисунок)? Правильно ли показано

направление вращения ведомого катка у торового вариатора.

Как классифицировать рассматриваемый вариатор по взаимному

расположению осей валов.

- Дайте определение

условию работоспособности фрикционной передачи.

- Как

классифицировать вариатор с коническими катками по взаимному расположению осей валов?

- Влияет ли размер диаметра

промежуточного диска 3 на передаточное число

(см. рисунок)?

-

Передаточное число больше или меньше единицы при установке промежуточного

диска 3, показанной на рисунке?

- Как классифицировать фрикционные передачи по принципу

передачи движения и способу соединения ведущего и ведомого звеньев?

1.

Зацеплением

2.

Трением с непосредственным контактом

3.

Передача с промежуточным звеном

4. Трением с гибкой связью

- Как называется деталь, обозначенная цифрой 2 на

рисунке?

1.

Ведущий каток

2.

Ведомый каток

3. Промежуточный диск

- Можно ли применить фрикционную передачу для изменения

скорости приводных колес автомобиля, снегохода и т. д.

1.

Нельзя

2. Можно

- Фрикционные передачи являются

передачами…...

1) трением с непосредственным

контактом тел качения

2) трением с гибкой связью

3) зацеплением с непосредственным

контактом

4) зацеплением с гибкой связью

- К достоинствам фрикционных

передач относится…...

1) простота тел качения

2) большие нагрузки на вал и

подшипники

3) необходимость специальных

нажимных устройств

4) непостоянство передаточного

числа

- К недостаткам фрикционных

передач относятся…...

1) простота тел качения

2) большие нагрузки на валы и

подшипники

3) необходимость специальных

нажимных устройств

4) постоянство передаточного

числа

- В зависимости от взаимного

расположения осей фрикционные передачи бывают …...

1) цилиндрические

2) конические

3) лобовые

4) бесступенчатые

- Сила прижатия катков

фрикционной передачи по сравнению с окружной силой…...

1) больше

2) меньше

3) не отличается от нее

4) может быть как больше так и меньше

- Фрикционные передачи

работают…...

1) всегда без смазки

2) только со смазкой

3) как со смазкой, так и без нее

- Работа фрикционной передачи

основана на использовании сил…...

1) трения

2) зацепления

3) давления

4) скольжения

- Для фрикционных передач

распространены следующие сочетания материалов…...

1) сталь по стали

2) сталь по пластмассе

3) чугун по чугуну

4) сталь или чугун по

прорезиненной ткани

- Наиболее простым по конструкции

является…... вариатор

1) лобовой

2) торовый

3) многодисковый

4) шаровой

- Передаточное отношение силовых

фрикционных передач не превышает…...

1) 10

2) 25

3) 1

4) 2

- Передаточное отношение в ручных

фрикционных передачах приборов не превышает…...

1) 10

2) 25

3) 1

4) 5

- Из какого материала изготовляют катки тяжелонагруженных

быстроходных закрытых фрикционных передач?

1.

Сталь

2.

Чугун

3.

Бронза

4.

Из любого материала (сталь, чугун, бронза)

5.

Текстолит, и другие неметаллические материалы

- Определите частоту вращения ведомого вала фрикционной

передачи, если n= 1000 об/мин, D1= 100 мм, D2 = 200 мм (скольжением пренебречь)

1)

500

2)

1000

3)

2000

- Как называется передача, показанная на рисунке?

1.

Цилиндрическая фрикционная с гладкими катками

2.

Клинчатая фрикционная

3.

Коническая фрикционная

4.

Червячная

- Какой из указанных недостатков фрикционной передачи не

дает возможность применения для точных

делительных механизмов

1.

Непостоянство передаточного отношения

2.

Большие нагрузки на валы

3.

Низкий КПД

4.

Ограниченная величина окружной скорости

- Формула для определения диаметра ведомого катка

цилиндрической фрикционной передачи

1)

2)

3)

4) aψa.

- Для чего в расчетные формулы вводят коэффициент Kс?

1.

Для увеличения КПД передачи

2.

Для снижения пробуксовки катков при перегрузках

3. Для снижения коэффициента трения

- Как уменьшить межосевое расстояние а при проектировании фрикционной передачи (без увеличения

размеров и нагруженности передачи)

1.

Выбрать более прочный материал

2.

Увеличить коэффициент Кс

3.

Увеличить коэффициент f

4. Увеличить коэффициент ψa

- Как называется передача, показанная на рисунке?

1.

Цилиндрическая фрикционная передача

2.

Лобовой вариатор

3.

Торовый вариатор

4. Вариатор с коническими катками

- К каким передачам относятся вариаторы?

1.

С нерегулируемым передаточным числом

2. С регулируемым передаточным числом

- В какое положение необходимо поместить ведущий каток 1 (см. рисунок), чтобы увеличить

угловую скорость ведомого катка 2?

1.

Влево к оси вала катка 2

2. В правое крайнее положение

- Какое направление вращения будет иметь ведомый каток 2

(см. рисунок), если ведущий каток 1

переместить влево (на рисунке показано штриховыми линиями)

1.

По часовой стрелке

2. Против часовой стрелки

- Как назвать деталь, обозначенную цифрой 3 на

рисунке?

1.

Ведущий каток

2.

Ведомый каток

3. Промежуточный диск

email: KarimovI@rambler.ru

Адрес: Россия, 450071, г.Уфа, почтовый ящик 21

Теоретическая механика Сопротивление материалов

Строительная механика Детали машин

Теория машин и механизмов