Главная

Лабораторная

работа

Испытания

предохранительных муфт

1. Цель работы

- Настройка и проверка предельного момента

предохранительных муфт.

- Определение коэффициентов точности срабатывания

муфт.

2. Теоретические

положения

Муфты служат для соединения валов и передачи

вращающего момента от одного вала к другому. Предохранительная муфта в отличие

от других при возрастании передаваемого момента выше предельного, на который

она настроена, срабатывает, предохраняя машину от поломки. Срабатывание

выражается в проскальзывании ведомой части муфты относительно ведущей.

В работе изучаются следующие предохранительные

муфты:

- фрикционная

конусная;

- фрикционная

многодисковая;

- кулачковая;

- шариковая.

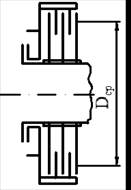

Конусная муфта (рис. 1) состоит из ведущего

конуса 1, свободно сидящего на

ведомой втулке 3, по которой на

шпонке скользит ведомый конус 2,

прижимаемый пружиной 5 к ведущему

конусу. Передаваемый муфтой момент есть момент сил трения на конусной

поверхности:

![]()

Сила трения

![]()

где Fп – нормальная к поверхности

сила, Н; f – коэффициент трения;

![]() – средний

радиус – плечо силы трения, мм.

– средний

радиус – плечо силы трения, мм.

Из треугольника сил на конусной поверхности

![]()

где Fпр – усилие пружины, Н;

α – угол между образующей и

осью конуса, градус.

Подставив эти соотношения в выражение для Т, получим

![]()

Рис.1. Схема конусной муфты

В многодисковой фрикционной муфте (рис.2) момент передается с

ведущих на ведомые диски силами трения на их рабочих поверхностях. Расчетный

момент

![]()

где Fпр – усилие

пружины, сжимающей диски (нормальная сила), Н; f – коэффициент трения; Rтр – средний

радиус – плечо силы трения, мм; z – число поверхностей трения.

![]()

Рис.2. Схема дисковой

фрикционной муфты

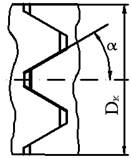

В кулачковой муфте (рис. 3)

момент передается с ведущей на ведомую

полумуфту силами в точках контакта

кулачков. Расчетный момент

![]()

где

Fпр – усилие пружины; Dк – наружный диаметр кулачков;

α – угол наклона рабочей

поверхности кулачков к оси муфты; ρ0= 2…5° – угол трения между кулачками; f = 0,05…0,1 – коэффициент трения подвижной полумуфты по валу; d – диаметр вала, направляющего

подвижную полумуфту, мм.

Рис. 3. Схема кулачковой муфты

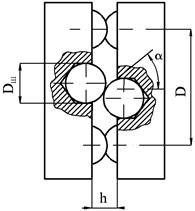

В шариковой муфте (рис. 4) момент передается с ведущей на ведомую

полумуфту силами в точках контакта шариков. Расчетный момент

![]()

где Fпр – усилие

пружины, Н; D – диаметр расположения шариков, мм; α – угол наклона касательной в точке соприкосновения

шариков к оси муфты, градус:

![]()

где dш – диаметр шарика, мм; h – высота выступающей части шарика, мм; ρ = 2…5°– угол трения между шариками; f = 0,05…0,1 – коэффициент трения

подвижной полумуфты на валу; d – диаметр (наружный) шлицевого вала, направляющего

подвижную полумуфту, мм.

Рис. 4. Схема шариковой муфты

3. Описание установки

Установки для испытаний муфт (рис.5) состоит из

приводимого во вращение электродвигателем редуктора, на выходном (тихоходном)

валу которого закрепляется исследуемая

муфта – ее ведущая часть. Вал, соединяемый с ведомой частью муфты, размещен

внутри тихоходного вала (на подшипниках), и с другой стороны редуктора на этом валу закреплен барабан тормоза. Колодки тормоза на этом же

валу висят свободно на своих подшипниках (балансирный тормоз).

Рис.5.

Схема установки для испытания муфт: 1

– электродвигатель; 2 – редуктор; 3 –

колеса; 4 – ведущая часть муфты; 5 – ведомый вал; 6 – тормозной барабан; 7

– маховичок; 8

– рычаг тормоза; 9 – индикаторная

пластинка

Если колодки прижимают к барабану (маховичком), он увлекает их силами трения, но от

проворачивания колодки удерживает индикаторная пластинка, степень деформации

которой определяется величиной момента на тормозе. Деформация фиксируется

индикатором, по показаниям которого определяют тормозной момент по зависимости

T=0,157n

Нм,

где 0,157 Нм/деление – тарировочный коэффициент,

полученный нагружением тормоза моментами при помощи

рычага и грузов – график показал практически прямую зависимость n = f (T); п – число делений индикатора.

4. Методика проведения

испытаний и обработка результатов

4.1.

Определение рабочей длины пружины

Рабочая

длина пружины lпр при испытании предохранительных муфт рассчитывается

по формуле

![]()

где lсв – длина пружины

в свободном состоянии, мм; К – коэффициент осадки пружины

при действии на неё сжимающей силы, мм/Н; Fпр – усилие пружины,

Н.

Значения ![]() и К приведены в

табл. 1.

и К приведены в

табл. 1.

Таблица 1. Рабочая длина

пружин

|

№ пружины |

Длина пружины при Fпр,

мм |

|

0 |

|

|

2 |

|

|

3 |

|

|

4 |

|

|

5 |

|

|

8 |

|

4.2.

Порядок испытания фрикционной конусной муфты

1. Разобрать муфту, отвернув круглую контргайку

и нажимную гайку. Ознакомиться с конструкцией и назначением всех деталей,

сделать эскиз муфты (без размеров).

2. на ведущем конусе угломером замерить угол α и

штангенциркулем средний диаметр Dср.

Для определения Dср замерить расстояние l от цилиндрического пояска конуса до середины

полоски трения и вычислить Dср по формуле

![]()

где

D – диаметр

цилиндрического пояска.

3. Собрать муфту и затянуть пружину до

усилия Fпр = 250 Н,

определив для этого ее длину lпр по табл. 1.

4. Расчетом определить момент,

передаваемый муфтой. Принять коэффициент трения f = 0,2 (текстолит по стали).

Занести

все данные в отчет.

5. Установить муфту на

стенд и закрепить ее на ведомом валу гайкой с шайбой.

6. Отпустить колодки

тормоза, включить электродвигатель и, плавно зажимая колодки, заметить

максимальное показание стрелки индикатора в момент срабатывания муфты, а также

показание индикатора при работе муфты в режиме проскальзывания. Занести

показания в таблицу отчета. Опыт повторить пять раз.

7. По показаниям индикатора

определить моменты и записать в таблицу 2 отчета.

8. Определить коэффициент

точности срабатывания муфты

![]()

где Tпр. max и Tпр. min

– максимальное и минимальное значения

предельного момента по данным пяти опытов. Предельный момент определяется по

максимальному отклонению стрелки в момент начала проскальзывания.

9. Определить коэффициент остаточного

момента

![]()

где Tост и Tпр – средние значения остаточного момента (момента

проскальзывания) и предельного момента за 5 опытов.

10. Определить среднее значение

коэффициента трения покоя

![]()

11. Определить

среднее значение коэффициента трения движения

![]()

4.3.

Порядок испытания фрикционной многодисковой муфты

1. Разобрать муфту, отвернув круглую

контргайку и гайку. Ознакомиться с конструкцией и назначением всех деталей.

2. Замерить средний диаметр поверхностей

трения Dср

штангенциркулем и определить количество поверхностей трения.

3. Собрать муфту и затянуть пружину до

усилия Fпр = 200 Н, определив для этого ее длину lпр

по табл. 1.

4. расчетом

определить момент, передаваемый муфтой, если f = 0,25 (ферродо по стали).

5. Установить муфту на стенд и закрепить

ее на ведомом валу гайкой с шайбой.

6. Отпустить колодку тормоза, включить

электродвигатель и, плавно зажимая колодки, отметить и записать в таблицу

протокола максимальное показание стрелки индикатора в момент срабатывания

муфты, а также среднее показание индикатора при работе муфты в режиме

проскальзывания. Опыт повторить пять paз.

7. По показаниям индикатора определить

моменты и записать их величину в табл. 3 отчета.

8. Определить коэффициент точности

срабатывания муфты

![]()

где Tпр. max и Tпр. min

– максимальное и минимальное

значения предельного момента по данным пяти опытов.

9. Определить коэффициент остаточного

момента

![]()

где Tост и Tпр – средние

значения момента проскальзывания и предельного момента за пять опытов.

10. Определить среднее значение

коэффициента трения покоя

![]()

11. Определить среднее значение коэффициента трения

движения

![]()

4.4.

Порядок испытания кулачковой муфты

1. Разобрать муфту, отвернув круглую

контргайку и гайку. Ознакомиться с конструкцией и назначением всех деталей.

2. штангенциркулем и угломером замерить параметры,

необходимые для характеристики муфты, и занести их в отчет.

3. Собрать муфту и затянуть пружину до

усилия Fпр = 200 Н определив для этого ее длину lпр

по табл. 1.

4. Расчетом определить момент,

передаваемый муфтой.

5. Установить муфту на стенд и закрепить

ее на ведомом валу гайкой с шайбой.

6. Отпустить колодки тормоза, включить

электродвигатель и, плавно зажимая колодки, заметить максимальное показание

стрелки индикатора в момент срабатывания муфты. Занести показания в табл. 4

отчета. Опыт повторить пять раз.

7. По показаниям индикатора определить

моменты и записать в табл. 4 отчета.

8. Определить коэффициент точности

срабатывания муфты

![]()

где Tпр. max и Tпр. min

– максимальное и минимальное

значения предельного момента по данным пяти опытов. Предельный момент

определяется по максимальному отклонению стрелки в момент начала

проскальзывания.

4.5.

Порядок испытания шариковой муфты

Испытания шариковой муфты проводятся так же, как

кулачковой.

lпр для

шариковой муфты определить по табл. 1.

5.

Содержание и оформление отчета

5.1 Титульный лист.

5.2 Цель работы.

5.3

Кинематическая схема установки.

5.4. Характеристика

фрикционной конусной муфты

Материал

ведущего конуса –

Материал

ведомого конуса –

Угол

между образующей и осью конуса α =

Средний

диаметр поверхности трения Dср =

Расчетный

момент сил трения Т =

Таблица

2. Результаты испытаний

|

№ опыта |

Максимальное показание индикатора в момент срабатывания |

Момент предельный Tпр |

Показания индикатора в режиме проскальзывания |

Момент проскальзывания Tост |

|

1 |

|

|

|

|

|

2 |

|

|

|

|

|

3 |

|

|

|

|

|

4 |

|

|

|

|

|

5 |

|

|

|

|

|

Среднее значение |

|

|

|

|

Кт = fп =

Ком = f =

Контрольные вопросы

1. Какие силы передают момент с ведущего

конуса на ведомый?

2. С какой целью ведомый конус

сделан неметаллическим?

3. Почему в начале

срабатывания муфты момент больше, чем при пробуксовке?

5.5.

Характеристика фрикционной многодисковой муфты

Материал ведущих дисков –

Материал

ведомых дисков –

Количество

поверхностей трения z =

Средний

радиус трения Rтр =

Расчетный

момент Т =

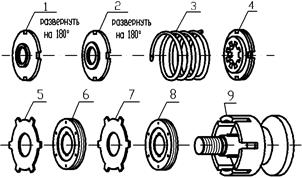

Рис.6.

Элементы фрикционной многодисковой муфты (без размеров): 1 –

гайка; 2 – контргайка; 3 – пружина;

4

– диск стальной с накладкой из ферродо; 5 – диск стальной; 6 – диск стальной с двумя накладками из ферродо;

7 – диск стальной;

8

– диск стальной с двумя накладками из ферродо; 9

– корпус муфты

Таблица 3. Результаты испытаний

|

№ опыта |

Максимальное показание индикатора в момент срабатывания |

Момент предельный Tпр |

Показания индикатора в режиме проскальзывания |

Момент проскальзывания Tост |

|

1 |

|

|

|

|

|

2 |

|

|

|

|

|

3 |

|

|

|

|

|

4 |

|

|

|

|

|

5 |

|

|

|

|

|

Среднее значение |

|

|

|

|

Кт = fп =

Ком = f =

Контрольные вопросы

1. Какими силами передается

момент с ведущей части муфты на ведомую?

2. С какой целью

применяют несколько дисков?

3.

С какой целью к дискам прикрепляют неметаллические накладки?

4. Почему в начале

срабатывания муфты момент больше, чем при пробуксовке?

![]() 5.6. Характеристика кулачковой муфты

5.6. Характеристика кулачковой муфты

Наружный

диаметр кулачков Dк =

Угол

наклона рабочей поверхности кулачков α =

Диаметр

вала, направляющего подвижную полумуфту d =

Расчетный

момент T =

Таблица

4. Результаты испытаний

|

№ опыта |

Максимальные показания индикатора в момент срабатывания |

Момент предельный Tпр |

|

1 |

|

|

|

2 |

|

|

|

3 |

|

|

|

4 |

|

|

|

5 |

|

|

kт =

5.7.

Характеристика шариковой муфты

Диаметр

расположения центров шариков D =

Диаметр

шариков dш =

Высота

выступающей части шарика h =

Угол

наклона касательной в точке касания шариков к оси муфты α =

Диаметр

шлицевого вала d =

Расчетный

момент T =

Таблица

5. Результаты испытаний

|

№ опыта |

Максимальные показания индикатора в момент срабатывания |

Момент предельный Tпр |

|

1 |

|

|

|

2 |

|

|

|

3 |

|

|

|

4 |

|

|

|

5 |

|

|

kт =

Контрольные

вопросы

1. Какими силами передается

момент с ведущей части муфты на ведомую?

2. Какая из

испытанных вами муфт срабатывает наиболее точно?

3. Какие преимущества и недостатки имеются

у шариковой муфты по сравнению с кулачковой?

email: KarimovI@rambler.ru

Адрес: Россия, 450071, г.Уфа, почтовый ящик 21

Теоретическая механика Сопротивление материалов

Строительная механика Детали машин Теория машин и механизмов