Главная

Содержание

13. Применение Системы допусков и

посадок (ЕСДП) для гладких цилиндрических и плоских соединений

13.1.4. Обозначения допусков и

посадок в технической документации и на чертежах

13.1.5. Отклонения и допуски формы и

расположения поверхностей

13.1.6. Шероховатость

поверхности

13.1.6.1. Обозначение

шероховатости поверхности

13.1.6.2. Выбор и указание на чертеже

шероховатости поверхности

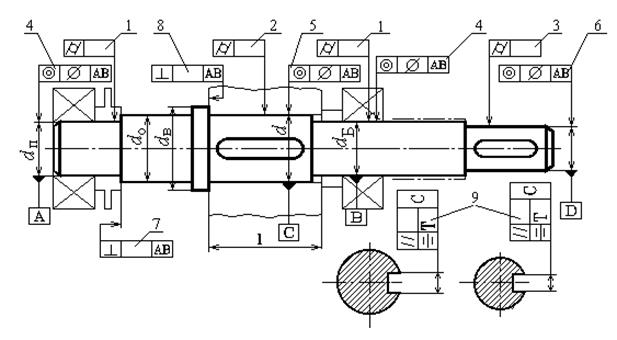

13.1.7. Расположение на чертеже

детали размеров, обозначений баз, допусков формы, шероховатости

13.1.8. Выбор значений твердости

13.1.9. Правила нанесения на

чертежах показателей свойств материалов

13.1.10. Допуски, посадки и

шероховатость поверхностей типовых

деталей

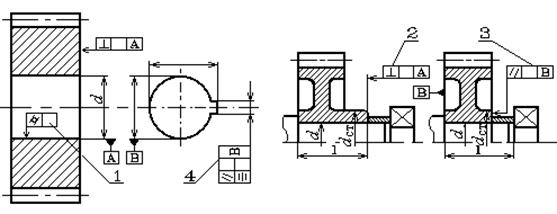

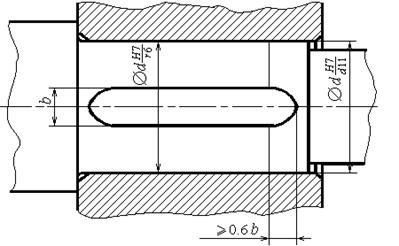

13.1.10.2. Шпоночные

соединения

13.1.10.3. Шлицевые

соединения

13.1.10.3.1. Прямобочные шлицевые соединения

13.1.10.3.2. Эвольвентные шлицевые соединения

13.1.10.4. Резьбовые

соединения

13.1.10.5. Зубчатые и червячные

передачи

13.1.10.6. Соединения

"вал - ступица"

13.1.10.7. Посадки полумуфт на

валах

13.1.10.8. Посадки шкивов

ремённой передачи

13.2. Нанесение на чертежах обозначений

покрытий, термической и других видов обработки

13.3. Указание технических

требований и технической характеристики

13. Применение Системы допусков и посадок (ЕСДП) для гладких цилиндрических и плоских соединений

Стандартизацией называется

процесс установления и применения стандартов-документов, содержащих обязательные

нормы, правила и требования, относящиеся к различным сторонам человеческой

деятельности, в том числе к сфере проектирования, производства, эксплуатации и

ремонта машин.

Стандартизация в машиностроении охватывает широкий круг вопросов от

подготовки производства до выпуска готовых изделий. Внедряются стандарты на

расчеты деталей машин и сборочных единиц, учитывающие последние достижения

науки и передового опыта.

Проектирование изделий

выполняют в соответствии с Единой системой конструкторской документации (ЕСКД),

чем обеспечивается единство требований к выполнению и оформлению

конструкторской документации.

Стандартизацию изделий, проводимую в пределах отрасли или завода,

называют нормализацией. Не на

все выпускаемые изделия имеются государственные стандарты. Например, нет

государственных стандартов на изделия, выпускаемые малыми сериями, а также на

специальное технологическое оборудование и приспособления, применяемые в

отдельных отраслях. Разрабатывают также межведомственные нормали.

Наиболее распространенный

и эффективный метод стандартизации - унификация

- рациональное сокращение многообразия размеров, видов упрочнения,

шероховатости поверхностей и т.п. для изделий одинакового функционального

назначения в конструируемой машине. Например, при назначении размеров

проектируемой детали рекомендуется придерживаться ряда «Нормальные линейные

размеры» (ГОСТ 6636-69).

Унификация сокращает

затраты на производство изделия, так как позволяет свести к минимуму типоразмеры

инструмента, оборудования, комплектующих.

Различают следующие категории стандартов: МС -

международные стандарты, которые разрабатывает Международная организация по

стандартизации (ИСО); СТ СЭВ - стандарты бывшего

Совета Экономической Взаимопомощи (СЭВ); ГОСТы - государственные стандарты; РСТы - республиканские стандарты; ОСТы - отраслевые

стандарты; СТП - стандарты предприятий (нормали).

На нестандартизованную

продукцию предприятия и другие организации разрабатывают технические условия

(ТУ).

При

производстве, эксплуатации и ремонте изделий имеет важное

значение принцип взаимозаменяемости.

Взаимозаменяемость деталей

и сборочных единиц - это принцип конструирования и производства изделий,

позволяющий осуществлять сборку независимо изготовленных изделий замены их

другими аналогичными изделиями, удовлетворяющими техническим требованиям без

дополнительной доработки. При современной поточной сборке машин на конвейерах,

где соединение деталей должно происходить быстро и четко, требование их

взаимозаменяемости является обязательным. Важна взаимозаменяемость деталей и

при ремонте машин.

Необходимо различать 4 вида взаимозаменяемости:

полная - взаимозаменяемые однотипные детали изделия могут быть

изготовлены и установлены «на свое место» без всякой дополнительной обработки

(подшипники, крепежные изделия);

неполная - взаимозаменяемость обеспечивается в среднем, на основе

теоретико-вероятностных расчетов (широко применяется в массовом производстве);

групповая - детали изготавливаются на распространенном станочном оборудовании

с технологически выполнимыми на данном оборудовании допусками, перед установкой

сопрягаемые детали сортируются на несколько размерных групп, а на сборку

подаются детали с одинаковым номером группы (поршни, гильзы цилиндров и

поршневые кольца двигателей внутреннего сгорания);

обеспечиваемая посредством регулирования

и подгонки - в этом случае указывается деталь или её элемент,

подвергаемые пригоночной доработке в процессе сборки, или вводятся

регулировочные детали, называемые компенсаторами.

Обеспечению взаимозаменяемости посвящено значительное

число стандартов, большая часть которых объединена в две системы: ЕСДП –

«Единая система допусков и посадок» и ОНВ – «Основные нормы взаимозаменяемости».

ЕСДП охватывает допуски гладких элементов деталей и посадки, образуемые при

соединении по ним (плоскость, цилиндр, сфера). ОНВ регламентируют допуски и

посадки шпоночных, шлицевых, резьбовых и конических соединений, а также

зубчатых передач и колес.

13.1.1. Общие положения

Все детали машин и механизмов изготавливаются по

размерам, которые получают из расчетов или по конструктивным соображениям. Размер

– это числовое значение линейной величины (диаметра, ширины, длины и

т.д.) в выбранных единицах измерения (в метрической системе измерений − в

миллиметрах). Различают номинальный, действительный и предельный размеры

элементов деталей.

Размеры, которые

проставляют на чертеже, называют номинальными. Номинальный размер - размер, относительно которого

определяют предельные размеры детали. Точное соответствие размера, указанного

на чертеже, размеру готовой детали практически маловероятно. Поэтому назначают

наибольшее и наименьшее отклонения размеров, при которых будут обеспечены

нормальная взаимозаменяемость деталей и работа механизма.

Действительный размер устанавливают измерениями.

Предельные

размеры - те размеры, выход за которые действительного размера

приводит к нарушению взаимозаменяемости или работоспособности детали.

Номинальные размеры, проставляемые на

чертеже, регламентированы ГОСТ 6636, который включает четыре ряда основных

размеров (в порядке предпочтения: Ra5, Ra10, Ra20, Ra40) и один ряд дополнительных размеров.

Чем ниже номер ряда, тем более крупная градация размеров в нем используется

(табл. 13.1). Размеры, меньшие 1 мм и большие 10 мм, можно получить умножением

размеров табл. 13.1 на соответствующую степень десяти (10-1; 10-2;

10; 102 и т.д.).

Таблица 13.1. Ряды основных

нормальных линейных размеров, мм

|

Ряд |

Размеры |

|||||||

|

Ra5 |

1,0 |

|

|

|

|

|

|

|

|

Ra10 |

1,0 |

|

|

|

1,2 |

|

|

|

|

Ra20 |

1,0 |

|

1,1 |

|

1,2 |

|

1,4 |

|

|

Ra40 |

1,0 |

1,05 |

1,1 |

1,15 |

1,2 |

1,3 |

1,4 |

1,5 |

|

Ряд |

Размеры |

|||||||

|

Ra5 |

1,6 |

|

|

|

|

|

|

|

|

Ra10 |

1,6 |

|

|

|

2,0 |

|

|

|

|

Ra20 |

1,6 |

|

1,8 |

|

2,0 |

|

2,2 |

|

|

Ra40 |

1,6 |

1,7 |

1,8 |

1,9 |

2,0 |

2,1 |

2,2 |

2,4 |

|

Ряд |

Размеры |

|||||||

|

Ra5 |

2,5 |

|

|

|

|

|

|

|

|

Ra10 |

2,5 |

|

|

|

3,2 |

|

|

|

|

Ra20 |

2,5 |

|

2,8 |

|

3,2 |

|

3,6 |

|

|

Ra40 |

2,5 |

2,6 |

2,8 |

3,0 |

3,2 |

3,4 |

3,6 |

3,8 |

|

Ряд |

Размеры |

|||||||

|

Ra5 |

4,0 |

|

|

|

|

|

|

|

|

Ra10 |

4,0 |

|

|

|

5,0 |

|

|

|

|

Ra20 |

4,0 |

|

4,5 |

|

5,0 |

|

5,6 |

|

|

Ra40 |

4,0 |

4,2 |

4,5 |

4,8 |

5,0 |

5,3 |

5,6 |

6,0 |

|

Ряд |

Размеры |

|||||||

|

Ra5 |

6,3 |

|

|

|

|

|

|

|

|

Ra10 |

6,3 |

|

|

|

8,0 |

|

|

|

|

Ra20 |

6,3 |

|

7,1 |

|

8,0 |

|

9,0 |

|

|

Ra40 |

6,3 |

6,7 |

7,1 |

7,5 |

8,0 |

8,5 |

9,0 |

9,5 |

Номинальные размеры имеют допустимые

отклонения (верхнее и нижнее). Различают отклонения размеров действительные и

предельные. Действительное отклонение − это алгебраическая разность

между действительным и соответствующим номинальным размерами; предельное

отклонение − это алгебраическая разность между предельным и

соответствующим номинальным размерами. Верхнее отклонение

размера есть алгебраическая разность между наибольшим предельным и

соответствующим номинальным размерами. Нижнее отклонение размера −

алгебраическая разность между наименьшим предельным и соответствующим номинальным

размерами.

Предельные отклонения проставляются справа от

номинального размера в виде надстрочного и подстрочного индексов. Верхнее

предельное отклонение всегда ставится вверху, нижнее - внизу (независимо от их

знаков). Если одно из предельных отклонений равно нулю, то оно на чертеже не

ставится.

Нулевая

линия соответствует номинальному

размеру, от нее отсчитывают отклонения размеров при графическом изображении

допусков и посадок.

Степень близости

действительных и номинальных размеров оценивается точностью. Количественной мерой точности является погрешность - это разность

полученных и предписанных значений того или иного размера.

Все размеры деталей принято делить на 3 группы: Охватывающие, которым присвоено общее название отверстие; охватываемые,

которые объединены общим названием вал, и ступенчатые размеры, относимые к

прочим. Охватывающие - это размеры, измеряемые поверхности которых смотрят внутрь, одна на

другую (обычно обозначаются буквой «D»

- D, Dmin,

Dmax). Охватываемые - это размеры, измеряемые поверхности которых смотрят

наружу, в противоположные стороны (обычно обозначаются буквой «d» - d,

dmin, dmax).

Ступенчатые

(прочие) - это размеры, измеряемые поверхности которых направлены в одну сторону.

Точность изготовления

детали характеризуется допусками (рис.13.1 и рис.13.2).

Допуск

размера − это разность

между наибольшим и наименьшим предельными размерами или абсолютная величина

алгебраической разности между верхним и нижним отклонениями размера. Предельные

размеры - два предельно допустимых размера, например: наибольший диаметр

отверстия Dmax и наименьший диаметр отверстия Dmin = Dн (dmin - наименьший диаметр вала).

Размерную зону между верхним предельным отклонением и

нижним предельным отклонением называют полем допуска (Td, рис.

13.1, рис.13.2). Для наглядности сравнения полей допусков их принято изображать

графически в форме прямоугольников на плоскости (рис. 13.2), где отклонения

откладываются по вертикали от нулевой линии, соответствующей номинальному

размеру детали. Отклонения на таких диаграммах обычно изображаются в микронах

(1∙10-6 м) с применением необходимого масштаба.

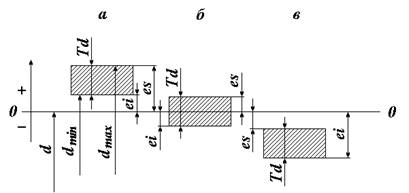

Рис. 13.1. Схема расположения полей допусков вала относительно

нулевой линии (номинальной поверхности):

а -выше; б -

симметрично; в - ниже; ei - нижнее отклонение; es -

верхнее отклонение; Td - поле допуска размера.

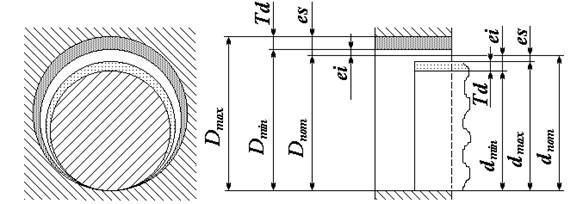

Рис. 13.2. Схема расположения полей допусков

при посадке с зазором;

Dnom, Dmax, Dmin

- номинальный, максимальный и минимальный

диаметры отверстия;

dnom, dmax, dmin

- номинальный, максимальный и минимальный диаметры вала;

es - верхнее отклонение, ei -

нижнее отклонение размера; Td - поле допуска размера.

Порядок

формирования полей допусков.

Поля допусков стандартизованы. Стандарты ЕСДП

распространяются на гладкие сопрягаемые и несопрягаемые элементы деталей с

номинальными размерами до 10000 мм и регламентируют величину основных отклонений

и полей допусков в этом диапазоне размеров.

Каждому классу (степени) точности в системе ЕСДП

соответствует определенный квалитет (всего их 19) со своей величиной поля

допуска.

Совокупность допусков, соответствующих одинаковой

степени точности, называется квалитетом.

Внутри каждого квалитета размеры полей допусков растут

с увеличением номинальных размеров. Квалитеты нумеруются порядковыми номерами:

01; 0; 1…17. В технической документации поле допуска обозначается

IT c номером квалитета (пример:

IT7; IT14). В табл. 13.2 представлены

рекомендации по применению полей допусков различных квалитетов.

Выбор квалитета - один

из самых ответственных моментов, так как квалитет обусловливает качество работы

сопрягаемых деталей машин, стоимость изготовления детали, возможность

применения рациональной технологии механической обработки деталей и их сборки.

Наиболее часто, в общем и пищевом машиностроении применяют квалитеты с 7 по

10.

Предельные отклонения

размера на чертежах можно указывать условным обозначением поля допуска (18H7,

16e8), а также условным и числовым значениями (18H7+0,018,

![]() ). При равенстве верхнего и нижнего отклонений ставят

знаки ±, например 100 ± 0,2.

). При равенстве верхнего и нижнего отклонений ставят

знаки ±, например 100 ± 0,2.

Таблица

13.2. Применение квалитетов допусков ЕСДП

|

Квалитеты |

Область применения |

|

01;

0; 1 |

Плоскопараллельные

концевые меры длины |

|

2;

3; 4 |

Измерительные

калибры (пробки, кольца, скобы) |

|

5;

6 |

Высокоточные

детали (подшипники качения, шейки коленвалов,

шпиндели высокоточных станков и т.п.) |

|

7;

8 |

Детали

общего машиностроения средней точности |

|

9 |

Детали

машин низкой точности (тепловозы, полиграфические, текстильные и

сельхозмашины) |

|

10 |

Неответственные

соединения сельхозмашин, тракторов и вагонов |

|

11;

12 |

Неответственные

соединения, допускающие применение поверхностей без механической обработки |

|

13

- 17 |

Размеры

поверхностей деталей, не входящих в соединение с другими деталями |

Основным

отклонением называют

одно из двух отклонений поля допуска (верхнее или нижнее), используемое для

определения положения поля допуска относительно нулевой линии. Основным всегда

является ближайшее к нулевой линии предельное отклонение. Основные отклонения

на чертеже и в документации обозначаются буквами латинского

алфавита -

для основных отклонений отверстий используются прописные (большие)

буквы, а для обозначения основных отклонений валов - строчные (малые) буквы (рис.13.3). При этом буквы I и i

не используются, но существуют основные отклонения, обозначаемые двумя буквами

(CD, EF, FG, ZA,ZB,ZC). Во всех

размерных группах основные отклонения H

и h равны 0, а основные отклонения J и j

располагаются симметрично относительно нулевой линии. Основные отклонения A…H (a…h)

расположены в тело детали (для отверстий имеют знак «+», для валов - «-»), а основные отклонения K…Z (k…z)

расположены из тела детали (для отверстий имеют знак «-», для валов - «+»). Неосновное (второе предельное) отклонение образуется

путем прибавления допуска квалитета к основному отклонению в сторону от нулевой

линии (кроме основных отклонений J и j). Таким образом

обозначение допуска размера состоит из одной или двух букв (основное

отклонение) и цифры (поле допуска для квалитетов от 01 до 17), например: D5; CD11; d6; H7;

h9; J14; P6; r8 и т.д.

Для посадок с гарантированным зазором, когда

наименьший предельный размер отверстия больше наибольшего предельного размера

вала или равен ему, рекомендуют применять неосновные валы с отклонениями размеров d, f, g, h;

для переходных посадок − валы js, k, m, n.

Для посадок с гарантированным натягом, когда наибольший предельный размер

отверстия меньше наименьшего предельного размера вала или равен ему,

рекомендуют назначать неосновные валы с отклонениями размера p, r, s, t.

Посадки в цилиндрических соединениях деталей

обозначают комбинациями условных обозначений полей допусков (например, ![]() − в

системе отверстия;

− в

системе отверстия; ![]() − та же

посадка в системе вала).

− та же

посадка в системе вала).

Сочетанием любых

основных отклонений с каждым из квалитетов возможно

образовать свыше тысячи полей допусков валов и отверстий. Такое разнообразие

полей допусков в производственных условиях является неэкономичным, так как

затрудняет унификацию режущего и мерительного инструмента. Поэтому в стандартах

произведен ограничительный отбор полей допусков, рекомендованных к применению,

а среди последних выделены поля допусков предпочтительного применения (в

стандартах поля предпочтительного применения обычно заключены в рамки).

Рис.13.3.

Схема полей допуска

13.1.2. Выбор системы посадок

Детали, составляющие машину или отдельный механизм, связаны

между собой тем или иным способом. Эти связи разделяют на подвижные (шарниры,

зацепления, подшипники и пр.) и неподвижные (резьбовые, шпоночные, сварные и

др.). Неподвижные связи деталей в технике называют соединениями. Характер

соединения деталей называют посадкой.

Посадкой

называется характер соединения двух деталей, определяемый величиной зазора или

натяга на поверхностях контакта соединяемых деталей. Различают три типа

посадок: с зазором, с натягом и переходные.

Посадка (натяг или зазор) обеспечивается за счет сочетания определенного вида

полей допусков на сопрягаемые поверхности. В технической документации посадка

обозначается в виде дроби, числитель которой всегда является допуском

отверстия, знаменатель - вала.

Порядок формирования посадок в соединениях.

При назначении основных отклонений для размеров, принадлежащих разным деталям соединения используют

систему отверстия и систему вала (рис. 13.4). В системе отверстия отверстие

является основным, и для него обычно в качестве основного отклонения назначают

отклонение Н (равное 0), а

формирование посадки производят за счет основного допуска вала (от a до h

зазор, остальные либо переходные, либо натяг); в системе вала все наоборот -

основным является вал (основное отклонение вала h, равное 0), а формирование посадки производят за счет основного

допуска отверстия. Стандартами рекомендуются предпочтительные сочетания полей допусков

сопрягаемых деталей для посадок разной степени плотности, но принципиально

возможно применение для сопрягаемых деталей самых различных сочетаний основных

отклонений и квалитетов. Наиболее предпочтительным является выбор квалитета для

размеров отверстий на один выше (то есть менее точного) по сравнению с валами

(отверстие труднее обработать), в этом случае стоимость обработки обеих

сопрягаемых поверхностей будет примерно одинакова, а качество соединения почти

не ухудшается.

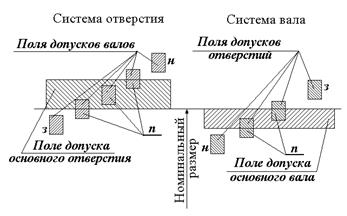

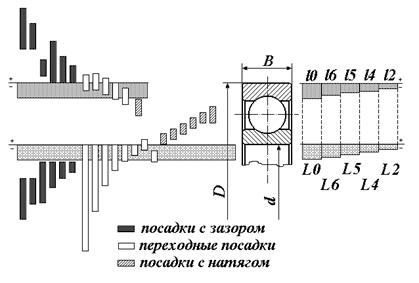

Рис.13.4. Схема расположения полей допусков при формировании

посадок в системе отверстия и системе вала;

з - поля допусков посадки с зазором; п - переходные посадки; н - посадки с натягом.

Наиболее

наглядно посадки изображаются на диаграммах полей допусков (рис. 13.4):

-

при посадке с зазором поле допуска

вала всегда лежит ниже поля допуска отверстия (наибольший предельный размер

вала всегда меньше наименьшего предельного размера отверстия), то есть посадка

гарантирует зазор в соединении при любых, выполненных в пределах допуска,

размерах соединяемых деталей;

-

при посадке с натягом поле допуска

вала всегда лежит выше поля допуска отверстия (наименьший предельный размер

вала всегда больше наибольшего предельного размера отверстия), то есть посадка

гарантирует натяг в соединении при любых, выполненных в пределах допуска,

размерах соединяемых деталей;

-

при переходной посадке поля допусков

частично или полностью перекрываются (наибольший предельный размер вала больше

наименьшего предельного размера отверстия, а наименьший предельный размер вала

меньше наибольшего предельного размера отверстия), и в этом случае в соединении

возможен как некоторый зазор, так и некоторый натяг, в зависимости от

действительных размеров соединяемых деталей.

Изготовление

деталей с допусками, установленными в системе отверстия, обходится (при прочих

равных условиях) дешевле вследствие использования меньшей номенклатуры режущего

и мерительного инструмента. По этой причине основная

масса деталей, изготавливаемых в машиностроении выполняется

с допусками по системе отверстия. Поля допусков для отверстий и валов

представлены в табл. 13.3 и 13.4.

|

|||||||||||||||||

|

|||||||||||||||||

|

|||||||||||||||||

|

|||||||||||||||||

|

|||||||||||||||||

|

|||||||||||||||||

Поля допусков и предельные отклонения для гладких

сопрягаемых и несопрягаемых элементов деталей

из пластмасс с номинальными размерами до 3150 мм установлены ГОСТ 25349-88

(который является ограничительным отбором из совокупности полей допусков по

ГОСТ 25347-82), но образованные по ГОСТ 25346-89.

В обоснованных случаях для обеспечения требований к

изделиям из пластмасс допускается применять другие поля допусков по ГОСТ

25347-82, а также дополнительные поля допусков по ГОСТ 25349-88.

При конструировании машин и механизмов очень важно

рационально выбрать систему посадок и назначить посадки, определяющие характер

соединения деталей, так как это во многом определит работоспособность

сконструированной машины или механизма.

Не менее важно правильно проставить посадочные

(сопряженные) размеры на сборочных чертежах и предельные отклонения размеров

деталей на рабочих чертежах.

13.1.3.

Выбор посадок

Посадки с зазором.

1. Скользящие

посадки (H/h) предназначены

главным образом для неподвижных

соединений при необходимости частой сборки и разборки, а также для

соединений подвергаемых регулированию или настройке:

H6/h5 - для особо точного центрирования;

H7/h6 - для установки сменных зубчатых колес в станках;

- для короткоходовых

подвижных соединений (хвостовики подпружиненных клапанов в направляющих

втулках, возможна ее замена на H7/g6);

- для соединения деталей со свободным передвижением

при затяжке;

- для точного направления при возвратно-поступательных

перемещениях (поршневой шток насоса высокого давления в направляющей втулке);

- для центрирования корпусов (стаканов) под установку

подшипников качения;

H8/h7 - для центрирования соединяемых деталей при пониженных требованиях к соосности;

H8/h8, H8/h9,

H9/h9 - для неподвижно закрепляемых деталей при невысоких

требованиях к точности, относительно небольших нагрузках и необходимости

обеспечения легкой сборки (низкоскоростные зубчатые колеса, шкивы и другие

детали, соединяющиеся с валом на шпонке, неответственные корпуса для

подшипников качения, центрирование фланцевых соединений);

- для низкоскоростных подвижных соединений с малыми

перемещениями при низком коэффициенте использования (посадка подвижных

элементов сцепных муфт);

H11/h11 - для центрирования неподвижных соединений (торцовые и фланцевые

крышки);

- для неответственных шарниров.

2. Посадки с

гарантированным зазором предназначены главным образом для подвижных соединений (подшипники

скольжения):

H7/g6 (движения)

характеризуется минимальной величиной гарантированного зазора, применяется для

соединения головки шатуна ДВС с шатунной шейкой коленчатого вала;

H7/f7 (ходовая) - для подшипников скольжения при умеренных скоростях и постоянных

нагрузках (свободно вращающиеся на валах колеса коробок передач, колеса,

включаемые муфтами);

H6/f6 (ходовая) - для точных подшипников, золотниковых пар гидропередач легковых

автомобилей;

H8/f8, H8/f9, H9/f9 - для подшипников скольжения при более чем двух или

далеко разнесенных опорах;

- для центрирования при

относительно невысоких требования к соосности

(сцепные муфты, крышки цилиндров);

H7/e7, H7/e8, H8/e8, H8/e9 (легкоходовые) - для подшипников скольжения при высокой частоте вращения

или разнесенных опорах;

H7/d8, H8/d8 (широкоходовые) - для крупных высокоскоростных подшипников скольжения;

H8/d9, H9/d9 - для подшипников, температура которых меняется при

работе в широких пределах.

Более грубые посадки этого типа (предпочтительно H11/d11) применяются в соединениях,

работающих при наличии пыли и грязи, в шарнирных соединениях тяг рычагов и т.п.

3. Переходные

посадки предназначены для неподвижных

соединений деталей, подвергающихся разборке и сборке при ремонтах или по

условиям эксплуатации. Взаимная неподвижность деталей посадкой не гарантируется,

а обеспечивается шпонками, штифтами, нажимными винтами и т.п.:

H7/n6 (глухая) - для зубчатых колес, муфт, бронзовых венцов червячных

колес, поршневых пальцев в бобышках поршней ДВС (посадка в системе вала N7/h6) и других деталей, работающих при

значительных нагрузках, ударах и вибрации и подвергаемых разборке при

капитальном ремонте (дает наиболее прочное соединение - вероятность зазора

чрезвычайно мала, но для передачи вращающего момента без закладных деталей

непригодна);

H7/m6 (тугая) - для соединений, подвергаемых нечастой разборке, но

требующих высокого качества центровки (несколько слабее предыдущей, но

вероятность получения зазора в соединении невелика);

H7/k6 (напряженная) - для точного центрирования неперемещаемых зубчатых

колес в металлорежущих станках, втулок в головке шатуна дизельного ДВС, шкивов,

съемных муфт и т.п. (обеспечивает средний зазор близкий к нулю и хорошее

центрирование, не требуя больших усилий при сборке и разборке);

H7/j6 (плотная) - применяется взамен предыдущей при необходимости

ручной сборки и разборки (вероятность получения натяга в соединении мала, но

вследствие погрешностей формы сопрягаемых поверхностей требует некоторых усилий

при сборке и разборке).

4. Посадки с

натягом предназначены для передачи нагрузок между соединяемыми деталями без

применения дополнительных фиксирующих элементов, поэтому назначение их

параметров требует выполнения двух условий:

- обеспечение прочности соединения и передачи рабочих

нагрузок при минимальном натяге;

- сохранение целостности и работоспособности

соединяемых деталей при максимально возможном натяге для данной посадки.

H7/p6 - для неподвижных соединений, передающих сравнительно малые осевые

усилия или небольшие вращающие моменты - соединения валов с тонкостенными

втулками, соединения деталей из цветных металлов и легких сплавов,

центрирование тяжелонагруженных валов со ступицами с

применением дополнительных деталей, передающих нагрузку (клапанное седло в

гнезде блока цилиндров ДВС, зубчатые колеса на валах с дополнительным

креплением шпонками, штифтами и т.п.);

H7/r6, H7/s6, H8/s7 (прессовые) - для неподвижных соединений, передающих средние

нагрузки без дополнительного крепления соединяемых деталей (втулка в головке

шатуна компрессора, зубчатые колеса на валах коробок скоростей токарных

станков, бронзовые зубчатые венцы на чугунном ободе с дополнительным креплением

от проворота);

H7/u7, H8/u8 (горячепрессовые) - для неподвижных соединений, передающих значительную нагрузку

без дополнительного крепления (соединения собираются только тепловым способом);

H8/z8, H8/x8 - для тяжелонагруженных

соединений или соединений деталей, изготовленных из материалов с относительно

небольшим модулем упругости.

Неуказанные предельные отклонения размеров в ЕДСП.

Размеры между поверхностями деталей, непосредственно

не входящими в соединение (не контактирующими с поверхностями других деталей), обычно

имеют точность на несколько квалитетов ниже (больший номер квалитета) по

сравнению с посадочными размерами. Допускаемые отклонения на такие размеры

обычно не указываются непосредственно после номинального размера, а

оговариваются общей записью в технических требованиях чертежа. Такие

допускаемые отклонения называют неуказанными

предельными отклонениями. Неуказанные предельные отклонения всегда

назначают "в тело" детали и назначают либо по квалитетам, либо по

одному из специально установленных четырех классов точности: t1 - точный (соответствует 12

квалитету); t2 - средний (соответствует 14 квалитету); t3 - грубый (соответствует 16 квалитету); t4 - очень грубый (соответствует 17 квалитету). В технических требованиях чертежа должна

быть ссылка либо на один класс точности, либо на один квалитет, либо на один

квалитет и соответствующий ему класс точности.

Точный класс применяется для деталей с особыми свойствами

(например, для деталей, колебания массы которых строго

заданы и ее подгонка невозможна или недопустима).

Средний

класс применяется для основной массы

деталей машиностроения, подвергаемых механической обработке.

Грубый класс применяется для деталей, получаемых литьем в землю,

горячей штамповкой на молотовых штампах и некоторыми другими методами.

Очень грубый

класс назначается для деталей,

получаемых свободной и ручной ковкой, ручной газовой резкой и другими методами

обработки низкой точности.

Таким образом, получаем 4 способа обозначения

неуказанных предельных отклонений в чертежах и другой технической документации

(табл. 13.7), при этом вариант 1 является предпочтительным, а вариант 2 применять не рекомендуется.

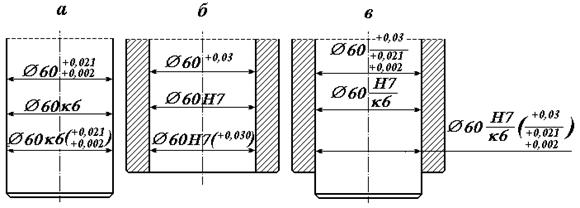

13.1.4.

Обозначение допусков и посадок в технической документации и на чертежах

На чертежах и в технической документации допуски и посадки

ставятся после номинального размера детали или соединения. ГОСТ 25346-82

предусматривает три варианта задания допусков и посадок (рис. 13.5):

1) с указанием числовых значений верхнего и нижнего

предельных отклонений и их знаков, при этом нулевое отклонение не указывается

(например, вал ![]() , отверстие

, отверстие ![]() или

верхний ряд размеров на рис. 13.5);

или

верхний ряд размеров на рис. 13.5);

2) с обозначением поля допуска - основного отклонения и номера квалитета (например,

вал ∅60k6, отверстие ∅60H7

или средний ряд размеров на рис. 13.5);

3) сочетанием буквенно-цифрового и численного

обозначений, то есть соединением двух предыдущих вариантов (например, вал ![]() , отверстие

, отверстие ![]() или

нижний ряд размеров на рис. 13.5). На чертежах общего вида и сборочных обычно

указывают буквенно-цифровое обозначение допусков соединяемых деталей либо в

виде дроби ∅60H7/k6 (числитель - допуск для отверстия, знаменатель - для вала), либо в строку, через тире, ∅60H7-k6 (перед тире - допуск отверстия, после тире - допуск вала).

или

нижний ряд размеров на рис. 13.5). На чертежах общего вида и сборочных обычно

указывают буквенно-цифровое обозначение допусков соединяемых деталей либо в

виде дроби ∅60H7/k6 (числитель - допуск для отверстия, знаменатель - для вала), либо в строку, через тире, ∅60H7-k6 (перед тире - допуск отверстия, после тире - допуск вала).

Третий вариант обозначения предназначен для назначения

стандартных предельных отклонений на размеры, не входящие в ряды нормальных

линейных размеров.

При учебном проектировании следует применять 3-й

способ.

Структура

условного обозначения посадочного размера на сборочном чертеже должна иметь следующий вид:

AB![]()

или AB CD/EF,

где A - знак обозначающий вид поверхности сопряжения;

B -

номинальный размер, единый для отверстия и вала, мм;

C - буква (или

буквы) условного обозначения поля допуска отверстия;

D - номер

квалитета поля допуска отверстия;

E - буква

(или буквы) условного обозначения поля допуска вала;

F - номер

квалитета поля допуска вала.

Например: ∅![]()

В серийном производстве обычно предпочитают

буквенно-цифровое обозначение допусков и посадок, поскольку этот способ

облегчает выбор специализированного мерительного инструмента (калибры и скобы),

в штучном - численное, так как это

облегчает подбор универсального мерительного инструмента необходимой точности.

Рис. 13.5. Варианты обозначения полей допусков и посадок на

чертежах:

а - вала; б - отверстия; в - в соединении двух деталей.

Выборка предельных отклонений из

ГОСТ 25347-82 приведена в таблицах 13.8, 13.9.

Таблица 13.8. Предельные отклонения отверстий

по ГОСТ 25347-82

|

Поля допус-ков |

Номинальные размеры, мм |

||||||||||

|

св. 3 до 6 |

св. 6 до 10 |

св.10 до 18 |

св.18 до 30 |

св.30 до 50 |

св.50 до 80 |

св. 80 до 120 |

св.120 до 180 |

св.180 до 250 |

св.250 до 315 |

св.315 до 400 |

|

|

Предельные

отклонения отверстий, мкм |

|||||||||||

|

Основные отверстия |

|||||||||||

|

Н5 |

+5 0 |

+6 0 |

+8 0 |

+9 0 |

+11 0 |

+13 0 |

+15 0 |

+18 0 |

+20 0 |

+23 0 |

+25 0 |

|

H6 |

+8 0 |

+9 0 |

+11 0 |

+13 0 |

+16 0 |

+19 0 |

+22 0 |

+25 0 |

+29 0 |

+32 0 |

+36 0 |

|

H7 |

+12 0 |

+15 0 |

+18 0 |

+21 0 |

+25 0 |

+30 0 |

+35 0 |

+40 0 |

+46 0 |

+52 0 |

+57 0 |

|

H8 |

+18 0 |

+22 0 |

+27 0 |

+33 0 |

+39 0 |

+46 0 |

+54 0 |

+63 0 |

+72 0 |

+81 0 |

+89 0 |

|

H9 |

+30 0 |

+36 0 |

+43 0 |

+52 0 |

+62 0 |

+74 0 |

+87 0 |

+100 0 |

+115 0 |

+130 0 |

+140 0 |

|

H11 |

+75 0 |

+90 0 |

+110 0 |

+130 0 |

+160 0 |

+190 0 |

+220 0 |

+250 0 |

+290 0 |

+320 0 |

+360 0 |

|

H12 |

+120 0 |

+150 0 |

+180 0 |

+210 0 |

+250 0 |

+300 0 |

+350 0 |

+400 0 |

+460 0 |

+520 0 |

+570 0 |

|

Н14 |

+300 0 |

+360 0 |

+430 0 |

+520 0 |

+620 0 |

+740 0 |

+870 0 |

+1000 0 |

+1150 0 |

+1300 0 |

+1400 0 |

|

Н15 |

+480 0 |

+580 0 |

+700 0 |

+840 0 |

+1000 0 |

+1200 0 |

+1400 0 |

+1600 0 |

+1850 0 |

+2100 0 |

+2300 0 |

|

|

|||||||||||

|

F7 |

+22 +10 |

+28 +13 |

+34 +16 |

+41 +20 |

+50 +25 |

+60 +30 |

+71 +36 |

+83 +43 |

+96 +50 |

+108 +56 |

+119 +62 |

|

F8 |

+28 +10 |

+35 +13 |

+43 +16 |

+53 +20 |

+64 +25 |

+76 +30 |

+90 +36 |

+106 +43 |

+122 +50 |

+137 +56 |

+151 +62 |

F9

|

+40 +10 |

+49 +13 |

+59 +16 |

+72 +20 |

+87 +25 |

+104 +30 |

+123 +36 |

+143 +43 |

+165 +50 |

+186 +56 |

+202 +62 |

|

G7 |

+16 +4 |

+20 +5 |

+14 +6 |

+28 +7 |

+34 +9 |

+40 +10 |

+47 +12 |

+54 +14 |

+61 +15 |

+69 +17 |

+75 +18 |

|

J6 |

+5 -3 |

+5 -4 |

+6 -5 |

+8 -5 |

+10 -6 |

+13 -6 |

+16 -6 |

+18 -7 |

+22 -7 |

+25 -7 |

+29 -7 |

|

J7 |

+6 -6 |

+8 -7 |

+10 -8 |

+12 -9 |

+14 -11 |

+18 -12 |

+22 -13 |

+26 -14 |

+30 -16 |

+36 -16 |

+39 -18 |

|

Js6 |

+4,0 -4,0 |

+4,5 -4,5 |

+5,5 -5,5 |

+6,5 -6,5 |

+8,0 -8.0 |

+9,5 -9,5 |

+11,0 -11,0 |

+12,5 -12,5 |

+14,5 -14,5 |

+16,0 -16,0 |

+18,0 -18,0 |

|

Js7 |

+6 -6 |

+7 -7 |

+9 -9 |

+10 -10 |

+12 -12 |

+15 -15 |

+17 -17 |

+20 -20 |

+23 -23 |

+26 -26 |

+28 -28 |

|

Js8 |

+9 -9 |

+11 -11 |

+13 -13 |

+16 -16 |

+19 -19 |

+23 -23 |

+27 -27 |

+31 -31 |

+36 -36 |

+40 -40 |

+44 -44 |

|

Js9 |

+15 -15 |

+18 -18 |

+21 -24 |

+26 -26 |

+31 -31 |

+37 -37 |

+43 -43 |

+50 -50 |

+57 -57 |

+65 -65 |

+70 -70 |

|

K6 |

+2 -6 |

+2 -7 |

+2 -9 |

+2 -11 |

+3 -13 |

+4 -15 |

+4 -18 |

+4 -21 |

+5 -24 |

+5 -27 |

+7 -29 |

|

K7 |

+3 -9 |

+5 -10 |

+6 -12 |

+6 -15 |

+7 -18 |

+9 -21 |

+10 -25 |

+12 -28 |

+13 -33 |

+16 -36 |

+17 -40 |

|

K8 |

+5 -13 |

+6 -16 |

+8 -19 |

+10 -23 |

+12 -27 |

+14 -32 |

+16 -38 |

+20 -43 |

+22 -50 |

+25 -56 |

+28 -61 |

|

M6 |

-1 -9 |

-3 -12 |

-4 -15 |

-4 -17 |

-4 -20 |

-5 -24 |

-6 -28 |

-8 -33 |

-8 -37 |

-9 -41 |

-10 -46 |

|

M7 |

0 -12 |

0 -15 |

0 -18 |

0 -21 |

0 -25 |

0 -30 |

0 -35 |

0 -40 |

0 -46 |

0 -52 |

0 -57 |

|

M8 |

+2 -16 |

+1 -21 |

+2 -25 |

+4 -29 |

+5 -34 |

+5 -41 |

+6 -48 |

+8 -55 |

+9 -63 |

+9 -72 |

+11 -78 |

|

N6 |

-5 -13 |

-7 -16 |

-9 -20 |

-11 -24 |

-12 -28 |

-14 -33 |

-16 -38 |

-20 -45 |

-22 -51 |

-25 -57 |

-26 -62 |

|

N7 |

-4 -16 |

-4 -19 |

-5 -23 |

-7 -28 |

-8 -33 |

-9 -39 |

-10 -45 |

-12 -52 |

-14 -60 |

-14 -66 |

-16 -73 |

|

N8 |

-2 -20 |

-3 -25 |

-3 -30 |

-3 -36 |

-3 -42 |

-4 -50 |

-4 -58 |

-4 -67 |

-5 -77 |

-5 -86 |

-5 -94 |

|

N9 |

0 -30 |

0 -36 |

0 -43 |

0 -52 |

0 -62 |

0 -74 |

0 -87 |

0 -100 |

0 -115 |

- - |

- - |

|

P7 |

-8 -20 |

-9 -27 |

-11 -29 |

-14 -35 |

-17 -42 |

-21 -51 |

-24 -59 |

-28 -68 |

-33 -79 |

-36 -88 |

-41 -98 |

|

P9 |

-12 -42 |

-15 -51 |

-18 -61 |

-22 -74 |

-26 -88 |

-32 -106 |

-37 -124 |

-43 -143 |

-50 -165 |

- - |

- - |

|

Поля допус-ков |

Номинальные размеры, мм |

||||||||||

|

св. 3 до 6 |

св. 6 до 10 |

св.10 до 18 |

св.18 до 30 |

св.30 до 50 |

св.50 до 80 |

св. 80 до 120 |

св.120 до 180 |

св.180 до 250 |

св.250 до 315 |

св.315 до 400 |

|

|

Предельные

отклонения валов, мкм |

|||||||||||

|

Основные валы |

|||||||||||

|

h5 |

0 -5 |

0 -6 |

0 -8 |

0 -9 |

0 -11 |

0 -13 |

0 -15 |

0 -18 |

0 -20 |

0 -23 |

0 -25 |

|

h6 |

0 -8 |

0 -9 |

0 -11 |

0 -13 |

0 -16 |

0 -19 |

0 -22 |

0 -25 |

0 -29 |

0 -32 |

0 -36 |

|

h7 |

0 -12 |

0 -15 |

0 -18 |

0 -21 |

0 -25 |

0 -30 |

0 -35 |

0 -40 |

0 -46 |

0 -52 |

0 -57 |

|

h8 |

0 -18 |

0 -22 |

0 -27 |

0 -33 |

0 -39 |

0 -46 |

0 -54 |

0 -63 |

0 -72 |

0 -81 |

0 -89 |

|

h9 |

0 -30 |

0 -36 |

0 -43 |

0 -52 |

0 -62 |

0 -74 |

0 -87 |

0 -100 |

0 -115 |

0 -130 |

0 -140 |

|

h10 |

0 -48 |

0 -58 |

0 -70 |

0 -84 |

0 -100 |

0 -120 |

0 -140 |

0 -160 |

0 -185 |

0 -210 |

0 -230 |

|

h11 |

0 -75 |

0 -90 |

0 -110 |

0 -130 |

0 -160 |

0 -190 |

0 -220 |

0 -250 |

0 -290 |

0 -320 |

0 -360 |

|

h12 |

0 -120 |

0 -150 |

0 -180 |

0 -210 |

0 -250 |

0 -300 |

0 -350 |

0 -400 |

0 -460 |

0 -520 |

0 -570 |

|

h13 |

0 -180 |

0 -220 |

0 -270 |

0 -330 |

0 -390 |

0 -460 |

0 -540 |

0 -630 |

0 -720 |

0 -810 |

0 -890 |

|

h14 |

0 -300 |

0 -360 |

0 -430 |

0 -520 |

0 -620 |

0 -740 |

0 -870 |

0 -1000 |

0 -1150 |

0 -1300 |

0 -1400 |

|

|

|||||||||||

|

d8 |

-30 -48 |

-40 -62 |

-50 -77 |

-65 -98 |

--80 -119 |

-100 -146 |

-120 -174 |

-145 -208 |

-170 -242 |

-190 -271 |

-210 -299 |

|

d9 |

-30 -60 |

-40 -76 |

-50 -93 |

-65 -117 |

-80 -142 |

-100 -174 |

-120 -207 |

-145 -245 |

-170 -285 |

-190 -320 |

-210 -350 |

|

d10 |

-30 -78 |

-40 -98 |

-50 -120 |

-65 -149 |

-80 -180 |

-100 -220 |

-120 -260 |

-145 -305 |

-170 -355 |

-190 -400 |

-210 -440 |

|

d11 |

-30 -105 |

-40 -130 |

-50 -160 |

-65 -195 |

-80 -240 |

-100 -290 |

-120 -340 |

-145 -395 |

-170 -460 |

-190 -510 |

-210 -570 |

|

e7 |

-20 -32 |

-25 -40 |

-32 -50 |

-40 -61 |

-50 -75 |

-60 -90 |

-72 -107 |

-85 -125 |

-100 -146 |

-110 -162 |

-125 -182 |

|

e8 |

-20 -38 |

-25 -47 |

-32 -59 |

-40 -73 |

-50 -89 |

-60 -106 |

-72 -126 |

-85 -148 |

-100 -172 |

-110 -191 |

-125 -214 |

|

e9 |

-20 -50 |

-25 -61 |

-32 -75 |

-40 -92 |

-50 -112 |

-60 -134 |

-72 -159 |

-85 -185 |

-100 -215 |

-110 -240 |

-125 -265 |

|

f6 |

-10 -18 |

-13 -22 |

-16 -27 |

-20 -33 |

-25 -41 |

-30 -49 |

-36 -58 |

-43 -68 |

-50 -79 |

-56 -88 |

-62 -98 |

|

f7 |

-10 -22 |

-13 -28 |

-16 -34 |

-20 -41 |

-25 -50 |

-30 -60 |

-36 -71 |

-43 -83 |

-50 -96 |

-56 -108 |

-62 -119 |

|

f8 |

-10 -28 |

-13 -35 |

-16 -43 |

-20 -53 |

-25 -64 |

-30 -76 |

-36 -90 |

-43 -106 |

-50 -122 |

-56 -137 |

-62 -151 |

|

f9 |

-10 -40 |

-13 -49 |

-16 -59 |

-20 -72 |

-25 -87 |

-30 -104 |

-36 -123 |

-43 -143 |

-50 -165 |

-56 -186 |

-62 -202 |

|

g6 |

-4 -12 |

-5 -14 |

-6 -17 |

-7 -20 |

-9 -25 |

-10 -29 |

-12 -34 |

-14 -39 |

-15 -44 |

-17 -49 |

-18 -54 |

|

js6 |

+4,0 -4,0 |

+4,5 -4,5 |

+5,5 -5,5 |

+6,5 -6,5 |

+8,0 -8,0 |

+9,5 -9,5 |

+11,0 -11,0 |

+12,5 -12,5 |

+14,5 -14,5 |

+16,0 -16,0 |

+18,0 -18,0 |

|

js7 |

+6 -6 |

+7 -7 |

+9 -9 |

+10 -10 |

+12 -12 |

+15 -15 |

+17 -17 |

+20 -20 |

+23 -23 |

+26 -26 |

+28 -28 |

|

j6 |

+6 -2 |

+7 -2 |

+8 -3 |

+9 -4 |

+11 -5 |

+12 -7 |

+13 -9 |

+14 -11 |

+16 -13 |

+16 -13 |

+18 -18 |

|

j7 |

+8 -4 |

+10 -5 |

+12 -6 |

+13 -8 |

+15 -10 |

+18 -12 |

+20 -15 |

+22 -18 |

+25 -21 |

+26 -26 |

+29 -28 |

|

k5 |

+6 +1 |

+7 +1 |

+9 +1 |

+11 +2 |

+13 +2 |

+15 +2 |

+18 +3 |

+21 +3 |

+24 +4 |

+27 +4 |

+29 +4 |

|

k6 |

+9 +1 |

+10 +1 |

+12 +1 |

+15 +2 |

+18 +2 |

+21 +2 |

+25 +3 |

+28 +3 |

+33 +4 |

+36 +4 |

+40 +4 |

|

k7 |

+13 +1 |

+16 +1 |

+19 +1 |

+23 +2 |

+27 +2 |

+32 +3 |

+38 +3 |

+43 +3 |

+50 +4 |

+56 +4 |

+61 +4 |

|

m6 |

+12 +4 |

+15 +6 |

+18 +7 |

+21 +8 |

+25 +9 |

+30 +11 |

+35 +12 |

+40 +15 |

+46 +17 |

+52 +20 |

+57 21 |

|

m7 |

+16 +4 |

+21 +6 |

+25 +7 |

+29 +8 |

+34 +9 |

+41 +11 |

+48 +13 |

+55 +15 |

+63 +17 |

+72 +20 |

+78 +21 |

|

n6 |

+16 +8 |

+19 +10 |

+23 +12 |

+28 +15 |

+33 +17 |

+39 +20 |

+45 +23 |

+52 +27 |

+60 +31 |

+66 +34 |

+73 +37 |

|

n7 |

+20 +8 |

+25 +10 |

+30 +12 |

+36 +15 |

+42 +17 |

+50 +20 |

+58 +23 |

+67 +27 |

+77 +31 |

+86 +34 |

+94 +37 |

|

p6 |

+20 +12 |

+24 +15 |

+29 +18 |

+35 +22 |

+42 +26 |

+51 +32 |

+59 +37 |

+68 +43 |

+79 +50 |

+88 +56 |

+98 +62 |

Предельные

отклонения размеров с неуказанными допусками должны назначаться в соответствии с ГОСТ 25670-83. Для линейных

размеров их следует выбирать по квалитетам - от 12-го до 17-го для номинальных

размеров от 1 мм до 10 000 мм и от 11-го до 13-го для размеров менее 1 мм. В общей записи допускается

оговаривать неуказанные симметричные

предельные отклонения по квалитетам (+IT/2) (см. таблицу 13.2). Для металлических

деталей, обрабатываемых резанием, отклонения назначают по 14-му квалитету.

Неуказанные

предельные отклонения дают в одной

общей записи в технических требованиях чертежа при условии, что эта запись

однозначно определяет величины и направления (знаки) предельных отклонений. Например: "Неуказанные предельные

отклонения размеров Н14, h14, +IT14/2". В этой записи Н14 - предельные

отклонения отверстий, h14 - предельные отклонения валов, +IT14/2 - предельные

отклонения размеров, не относящихся к отверстиям и к валам.

Предельные отклонения радиусов закруглений и фасок не

оговариваются отдельно, а определяются ГОСТ 25670-83 в зависимости от квалитета

неуказанных предельных отклонений линейных размеров (таблица 13.10).

|

Неуказанные предельные отклонения линейных размеров по квалитетам |

Интервалы номинальных размеров, мм |

||||

|

от 0,3 до 1,0 |

св. 1 до 3 |

св. 3 до 6 |

св. 6 до 30 |

св. 30 до 120 |

|

|

Предельные отклонения радиусов закруглений и фасок, мм |

|||||

|

от 12 до 16 |

60,1 |

60,2 |

60,3 |

60,5 |

61,0 |

|

17 |

- |

60,3 |

60,5 |

61,0 |

62,0 |

Предельные отклонения углов

ГОСТ

8908-81 распространяется на углы (угловые размеры) и допуски углов конусов,

призматических элементов деталей с длиной меньшей стороны угла до 2500 мм.

Стандарт не распространяется на углы, связанные

расчетными зависимостями с другими принятыми размерами, на углы конусов по ГОСТ

8593-81 и на допуски конусов, для которых задан допуск диаметра в каждом

сечении на длине конуса, и отклонения угла конуса допускаются в пределах всего

поля допуска диаметра конуса.

ГОСТ

8908-81 устанавливает нормальные углы. При выборе углов ряд 1 следует

предпочитать ряду 2, а ряд 2 - ряду 3.

ГОСТ

8908-81 устанавливает следующие допуски углов:

δa -

допуск угла, выраженный в угловых единицах;

a - допуск угла конуса, равный допуску разности

диаметров в двух нормальных к оси сечениях конуса на заданном расстоянии L между ними (определяются по

перпендикуляру к оси конуса).

При

обозначении допуска угла заданной степени точности к обозначению допуска угла

добавляют номер соответствующей степени точности, например: δα8, 𝛿α10.

ГОСТ 8908-81 устанавливает 17 степеней точности

допусков углов: 1; 2; 3; ...; 17.

Допуски на угловые размеры приведены в таблице 13.11.

В конце таблицы приведены рекомендации по применению степеней точности на

угловые размеры деталей.

Допуски углов конусов с конусностью не

более 1:3 следует назначать в зависимости от номинальной длины конуса L (рис. 13.6), а с конусностью более 1:3

- в зависимости от длины образующей конуса L1

(рис. 13.7).

Рис.13.6 Рис.13.7

Допуски углов призматических элементов деталей

выбирают в зависимости от номинальной длины L1

меньшей стороны угла (см. таблицу 13.11).

Значения а,

приведенные в таблице 13.11, указаны для крайних значений интервалов длин L и L1.

Таблица 13.11. Допуски на угловые размеры

(ГОСТ 8908-81)

|

Интервалы длин меньшей стороны угла или образующей

конуса, мм |

Виды предельных отклонений |

Предельные отклонения углов 6δ в угловых величинах) и предельные отклонения углов 6a (в линейных величинах, мкм) для степеней точности |

|||||||||

|

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

||||

|

До 3 |

δ/2 а/2 |

1’30” 1,4 |

2’30” 2,3 |

4’ 3,6 |

6’ 5,4 |

10’ 9 |

25’ 22,5 |

1o 54 |

2o30” 135 |

||

|

Св. 3 до 5 |

δ/2 |

1’15” |

2’ |

3’ |

5’ |

8 |

20’ |

50’ |

2o |

||

|

а/2 |

1,1 1,9 |

1,8 3 |

2,7 4,5 |

4,5 7,5 |

7,2 12 |

18 30 |

45 75 |

108 180 |

|||

|

Св. 5 до 8 |

δ/2 |

1’ |

1’30” |

2”30” |

4’ |

6’ |

15’ |

40’ |

1o30’ |

||

|

а/2 |

1,5 2,4 |

2,3 3,6 |

3,8 6 |

6 9,6 |

9 14,4 |

22,5 36 |

60 96 |

135 216 |

|||

|

Св. 8 до 12 |

δ/2 |

50” |

1’15” |

2’ |

3’ |

5’ |

12’ |

30’ |

1o15’ |

||

|

а/2 |

2 3 |

3 4,5 |

4,8 7,2 |

7,2 10,8 |

12 18 |

28,8 43,2 |

72 108 |

180 270 |

|||

|

Св. 12 до 20 |

δ/2 |

40” |

1’ |

1’30” |

2’30” |

4’ |

10’ |

25’ |

1o |

||

|

а/2 |

2,4 4 |

3,6 6 |

5,5 9 |

9 15 |

14,5 24 |

36 60 |

90 150 |

216 360 |

|||

|

Св. 20 до 32 |

δ/2 |

30” |

50” |

1’15” |

2’ |

3’ |

8’ |

20’ |

50’ |

||

|

а/2 |

3 4,8 |

5 8 |

7,5 12 |

12 19 |

18 29 |

48 77 |

120 192 |

300 480 |

|||

|

Св. 32 до 50 |

δ/2 |

25” |

40” |

1’ |

1’30” |

2’30” |

6’ |

15’ |

40’ |

||

|

а/2 |

4 6 |

6,5 10 |

9,5 15 |

14,5 22,5 |

24 37,5 |

57,5 90 |

144 225 |

384 600 |

|||

|

Св. 50 до 80 |

δ/2 |

20” |

30” |

50” |

1’15” |

2’ |

5’ |

12’ |

30’ |

||

|

а/2 |

5 8 |

7,5 12 |

12,5 20 |

19 30 |

30 48 |

75 120 |

180 288 |

450 720 |

|||

|

Св. 80 до 120 |

|

15” |

25” |

40” |

1’ |

1’30” |

4’ |

10’ |

25’ |

||

|

а/2 |

6 9 |

10 15 |

16 24 |

24 36 |

36 54 |

96 144 |

240 360 |

600 900 |

|||

|

Св. 120 до 200 |

δ/2 |

12” |

20” |

30” |

50” |

1’15” |

3’ |

8’ |

20’ |

||

|

а/2 |

7 12 |

12 20 |

18 30 |

30 50 |

45 75 |

108 180 |

288 480 |

720 1200 |

|||

|

Св. 200 до 320 |

δ/2 |

10” |

15” |

25” |

40” |

1’ |

2’30” |

6’ |

15’ |

||

|

а/2 |

10 16 |

15 24 |

25 40 |

40 64 |

60 96 |

150 240 |

360 576 |

900 1440 |

|||

|

Св. 320 до 500 |

δ/2 |

8” |

12” |

20” |

30” |

50” |

2’ |

5’ |

12’ |

||

|

а/2 |

13 20 |

19 30 |

32 50 |

48 75 |

80 125 |

192 300 |

480 750 |

1152 1800 |

|||

|

При наличии специальных конструктивных

требований допускается несимметричное расположение предельных отклонений

угловых размеров с сохранением величины допуска, приведенной в таблице |

|||||||||||

|

Рекомендации

по назначению степеней точности на угловые размеры |

|||||||||||

|

Степень точности |

Детали |

Методы обработки |

|||||||||

|

3 |

Высшей

точности внутренние конусы, предназначенные для герметичных соединений |

Тонкое

шлифование с последующей доводкой |

|||||||||

|

4 |

Высокой

точности, требующие хорошего центрирования; центрирующие концы валов (осей)

под зубчатые колеса и отверстия в зубчатых колесах высоких степеней точности |

Шлифование,

развертывание и точение высокой точности |

|||||||||

|

5, 6 |

Высокой

точности, передающие на конусном соединении большие крутящие моменты;

фрикционные конусы и втулки; штифты конусные (1:50) и отверстия для них |

Шлифование,

развертывание и точение высокой точности; слесарная обработка высокой

точности |

|||||||||

|

7, 8 |

Нормальной

точности: конусы фрикционных деталей с последующей подгонкой зубчатых

конических колес, центрирующие концы осей,

штифты конические (1:50) нормальной точности, направляющие планки кареток |

Точение

на токарных и револьверных станках обычной точности, фрезерование высокой точности с

применением делительных механизмов, шлифование с установкой на столе и

в приспособлении, развертывание |

|||||||||

|

9 |

Невысокой

точности, передающие движение, стопорящие и т.п.; угловые пазы, звездочки

фиксаторов, втулки стопорные к поводкам, храповые и фрикционные остановы,

прессованные детали |

Получистовое

точение, чистовое фрезерование по разметке, строгание в приспособлении, зенкование, шлифование |

|||||||||

|

10 |

Размеры,

к точности которых не предъявляется высоких требований (свободные размеры) |

Грубая

обработка на станках всех видов, литье, прессование пластмасс, гибка в

гибочных штампах высокой точности |

|||||||||

13.1.5. Отклонения и допуски формы и расположения

поверхностей

Для обеспечения работоспособности детали в процессе

эксплуатации машины или механизма наряду с выполнением размеров детали по чертежу

необходимо обеспечить при изготовлении требуемую форму её поверхностей

(плоскость, цилиндр, конус и т.п.), а также правильное взаимное расположение поверхностей (параллельность,

перпендикулярность, соосность и т.д.). Погрешности

формы и расположения поверхностей возникают при механической обработке деталей

вследствие упругих деформаций металлорежущего оборудования, инструмента и

обрабатываемых деталей, неоднородности материала заготовок деталей и других

причин.

Их величины необходимо ограничивать предельными отклонениями в тех случаях,

когда эти погрешности нарушают условия нормальной работы детали. Если

предельные отклонения формы и расположения поверхностей допустимы в пределах

всего поля допуска на размер, то на чертеже их оговаривать не следует. Во всех

других случаях предельные отклонения формы и расположения поверхностей должны

быть указаны на чертежах.

ГОСТ 24643-81 распространяется на допуски формы и

расположения поверхностей деталей машин и приборов и устанавливает числовые

значения допусков.

Классификация допусков

формы и расположения поверхностей приведена в таблице 13.12.

Допуски формы и

расположения при необходимости,

определяемой конструктивными или технологическими соображениями, указывают на

чертежах, согласно ГОСТ 2.308-79, одним из двух способов: условными обозначениями

или текстом

в технических требованиях. Применение условных обозначений предпочтительнее.

Текстовая часть должна включать:

- наименование допуска;

- указание поверхности или другого элемента, для

которого задается допуск (для этого используют буквенное обозначение

поверхности или конструктивное наименование, определяющее поверхность);

- числовое значение допуска в миллиметрах;

- для допусков расположения и суммарных допусков формы

и расположения дополнительно указывают базы, относительно которых задается допуск, и оговаривают зависимые допуски

расположения или формы.

Текст должен соответствовать терминологии и

определениям ГОСТ 24642-81, например:

"допуск профиля продольного сечения поверхности А

0,008 мм".

Таблица 13.12. Классификация допусков формы и

расположения поверхностей и их осей

|

Группа допусков |

Допуск |

Знак |

Группа допусков |

Допуск |

Знак |

|

Допуски Формы |

прямолинейности |

|

Суммарные

допуски Формы и расположения |

радиального биения |

|

|

плоскостности |

торцового биения |

||||

|

круглости |

биения в заданном направлении |

||||

|

цилиндричности |

|||||

|

профиля продольного сечения |

полного радиального биения |

|

|||

|

Допуски Расположения |

параллельности |

полного торцового биения |

|||

|

перпендикулярности |

|||||

|

наклона |

формы заданного профиля |

|

|||

|

соосности |

|||||

|

симметричности |

формы заданной поверхности |

|

|||

|

позиционный |

|||||

|

пересечения осей |

Допуски формы и допуски расположения поверхностей

после их определения округляют до ближайшего числа (мкм)

из ряда предпочтительных:

|

1 |

1,2 |

1,6 |

2 |

2,5 |

3 |

4 |

5 |

6 |

8 |

|

10 |

12 |

16 |

20 |

25 |

30 |

40 |

50 |

60 |

80 |

|

100 |

120 |

160 |

200 |

250 |

300 |

400 |

500 |

600 |

800 |

На чертежах условное обозначение этих допусков указывают

в прямоугольных рамках (рис. 13.8). Рамку знака располагают горизонтально.

Рамку следует вычерчивать сплошными тонкими линиями. Размеры рамки и ее полей

должны обеспечивать возможность четкого вписывания всех данных. Высота цифр и

букв, вписываемых в рамку, должна быть равна

размеру шрифта размерных чисел. В необходимых случаях допускается вертикальное

расположение рамки.

Структура

условного обозначения имеет следующий

вид:

где 1 -

рамка;

2 - соединительная линия;

3 - знак допуска (см. таблицу 13.12);

4 - числовая величина допуска;

5 - буквенное обозначение базы (баз).

Рамку следует вычерчивать сплошными тонкими линиями.

Рис. 13.8

Разрешается допуски формы и расположения поверхностей указывать текстом

в технических требованиях чертежа детали, если отсутствует условный знак

допуска.

С элементом детали, к которому относится этот допуск, рамку

условного обозначения соединяют сплошной тонкой линией, оканчивающейся

стрелкой, направленной на этот элемент (цилиндрическая поверхность, торец,

рабочая поверхность шпоночного паза и т.д.).

Базы обозначают зачернённым равносторонним

треугольником, высота которого равна высоте размерных чисел. Если базой

является поверхность (посадочное отверстие детали, цапфа вала и т.д.), то

основание треугольника располагают на видимой контурной линии или на её продолжении на некотором расстоянии от размерной линии. Если

же базой является ось (или плоскость) симметрии, то основание треугольника

располагают непосредственно под стрелкой размерной линии (рис. 13.9).

Рис. 13.9

Примеры условного обозначения на чертежах допусков

формы и расположения поверхностей приведены в таблице 13.13.

Таблица 13.13. Условные обозначения на чертежах

допусков формы и расположения поверхностей

|

Пояснение |

Пример условного обозначения |

|

|

СОЕДИНЕНИЕ РАМКИ С ИЗОБРАЖЕНИЕМ НОРМИРУЕМОГО

ЭЛЕМЕНТА (С КОНТУРНОЙ ЛИНИЕЙ ЭЛЕМЕНТА ИЛИ С ВЫНОСНОЙ ЛИНИЕЙ, ПРОДОЛЖАЮЩЕЙ КОНТУРНУЮ) |

||

|

Соединительная линия может быть прямой или ломаной.

Конец этой линии, заканчивающийся стрелкой, должен быть направлен по линии

измерения отклонения (обычно по нормали к поверхности) |

|

|

|

Допускается начинать соединительную линию от второй

(последней) части рамки и заканчивать ее на выносной линии со стороны

материала детали |

|

|

|

Если допуск относится к поверхности или к ее

профилю, а не к оси элемента, то стрелку располагают на некотором расстоянии

от конца размерной линии |

|

|

|

Если допуск относится к оси или к плоскости

симметрии элемента, то конец соединительной линии должен совпадать с

продолжением размерной линии этого элемента |

|

|

|

Допуск относится к общей оси или плоскости симметрии

двух элементов, и из чертежа ясно, для каких элементов данная ось является

общей |

|

|

|

ДОПОЛНИТЕЛЬНЫЕ ЗНАКИ ПЕРЕД ЧИСЛОВЫМ ЗНАЧЕНИЕМ

ДОПУСКА |

||

|

При указании кругового или цилиндрического поля

допуска его диаметром |

|

|

|

При указании кругового или цилиндрического поля

допуска его радиусом |

|

|

|

Для допуска симметричности, пересечения осей, формы

заданной поверхности или заданного профиля, позиционного допуска в диаметральном

выражении. Символ Т означает, что указывается полная

ширина соответствующего поля допуска |

|

|

|

Те же виды допусков, что и в предыдущем случае, но в

радиусном выражении. Символ Т/2 означает, что

указывается половина ширины соответствующего поля допуска |

|

|

|

При указании поля допуска, ограниченного сферой |

|

|

|

УКАЗАНИЕ НОРМИРУЕМОГО УЧАСТКА |

||

|

Допуск относится ко всей поверхности (длине

элемента) |

|

|

|

Допуск относится к любому участку поверхности

(элемента), имеющему заданную длину или площадь |

|

|

|

Допуск относится к нормируемому участку,

расположенному в определенном месте (участок обозначают штрихпунктирной

линией и указывают размерами) |

|

|

|

Знак базы - зачерненный равносторонний треугольник с

высотой, равной размеру шрифта размерных чисел |

|

|

|

Если соединение рамки, содержащей обозначение

допуска, с базой затруднительно, то базу обозначают прописной буквой и эту

букву вписывают в третье поле рамки допуска |

|

|

|

Базой является ось элемента |

|

|

|

Базой является общая ось элементов |

|

|

|

УКАЗАНИЕ НЕСКОЛЬКИХ БАЗОВЫХ ЭЛЕМЕНТОВ |

||

|

Несколько элементов образуют одну базу (например, общую ось), и их последовательность не имеет

значения. Указывают в одном поле рамки |

|

|

|

ОДИНАКОВЫЕ УСЛОВНЫЕ ОБОЗНАЧЕНИЯ, ОТНОСЯЩИЕСЯ К РАЗНЫМ ЭЛЕМЕНТАМ |

||

|

Повторяющиеся допуски, обозначаемые одним и тем же

условным знаком и имеющие одно и то же числовое значение |

|

|

Таблица 13.14. Рекомендации по применению степеней

точности (ГОСТ 24643-81) и способы обработки для их достижения

|

Степень

точности |

Назначение |

Методы

обработки |

|

Отклонения

формы плоских поверхностей: плоскостность, прямолинейность |

||

|

3-4 |

Направляющие станков повышенной

точности. Столы фрезерных, плоскошлифовальных и

других станков высокой точности |

Доводка, суперфиниширование,

тонкое шлифование, тонкое шабрение |

|

5-6 |

Направляющие станков нормальной

точности, точных приборов и машин. Рабочие поверхности столов станков

нормальной и повышенной точности |

Шлифование, шабрение, чистовое точение

повышенной точности |

|

7-8 |

Базовые поверхности кондукторов и других

технологических приспособлений. Направляющие кривошипных и

гидравлических прессов, ползуны. Опорные поверхности корпусов

подшипников. Разъемы корпусов редукторов, масляных

насосов |

Шлифование, тонкие

фрезерование и строгание, протягивание, чистовое точение |

|

9-10 |

Опорные поверхности машин,

устанавливаемых на клиньях и амортизаторах. Присоединительные поверхности арматуры и

фланцев. Кронштейны и основания вспомогательных и

других механизмов |

Чистое фрезерование, строгание и

долбление, протягивание, точение |

|

Отклонение

формы цилиндрических поверхностей: круглость |

||

|

3-4 |

Рабочие поверхности плунжерных и

золотниковых пар при высоких давлениях. Посадочные поверхности подшипников

качения классов точности 4 и 2 и отверстия в корпусах для этих подшипников. Шейки шпинделей под подшипники станков

повышенной точности |

Тонкое точение, шлифование, алмазное

растачивание, хонингование, доводка |

|

5-6 |

Посадочные поверхности подшипников качения

классов точности 0,6,5 на валах и в корпусах. Шейки под подшипники у станков

нормальной точности. Поршни и цилиндры гидравлических

устройств, насосов и компрессоров при средних давлениях. Цилиндры автомобильных двигателей. Поверхности соединений втулок с

цилиндрами и корпусами в гидравлических системах высокого давления |

Шлифование, алмазное растачивание,

тонкое точение, тонкое развертывание, хонингование,

протягивание |

|

7-8 |

Гильзы, поршневые кольца и поршни

тракторных двигателей. Отверстия под втулки в шатунах дизелей,

компрессоров, тракторных двигателей |

Точение, сверление, растачивание,

протягивание, черновое шлифование |

|

9-10 |

Поршни и цилиндры насосов низких

давлений. Подшипники скольжения с легкими условиями работы |

Черновое точение, сверление, растачивание,

зенкерование, вырубание в штампах обычной точности |

|

Отклонения

от параллельности плоскостей |

||

|

3-4 |

Основные рабочие поверхности станков

высокой и повышенной точности. Скользящие поверхности деталей насосов |

Доводка, тонкое шлифование, шабрение |

|

5-6 |

Рабочие поверхности станков нормальной

точности. Базовые поверхности приспособлений Трущиеся поверхности |

Шлифование, тонкие

фрезерование и строгание, шабрение |

|

7-8 |

Номинально параллельные поверхности машиностроительных

деталей средней точности. Рабочие поверхности кондукторов средней

точности |

Шлифование, фрезерование, строгание,

опиловка, протягивание, литье под давлением |

|

9-10 |

Стыковые поверхности без взаимного перемещения

при невысоких требованиях к герметичности и точности соединений. Нерабочие поверхности |

Фрезерование, строгание, долбление |

|

11-12 |

Все грубые способы обработки |

|

|

Отклонения

от параллельности поверхностей вращения |

||

|

4-5 (5-6) |

Рабочие поверхности станков нормальной

точности. Точные измерительные приборы и точные

кондукторы |

Шлифование. Координатное растачивание. |

|

6-7 (7-8) |

Точные машиностроительные детали и

кондукторы средней точности |

Шлифование. Растачивание на расточном станке,

протягивание |

|

8-9 (9-10) |

Машиностроительные детали средней

точности |

Растачивание, сверление и развертывание по кондуктору |

|

13-15 |

Литые детали всех размеров из цветных

сплавов |

Растачивание, сверление |

|

Отклонения от

перпендикулярности плоскостей |

||

|

3-4 |

Основные направляющие и базовые

поверхности станков нормальной и повышенной точности. Точные инструменты и измерительные

приборы |

Доводка, тонкое шлифование, шабрение повышенной точности |

|

5 |

Ответственные детали точных станков,

измерительных инструментов и приборов средней точности |

Тонкое шлифование, шабрение |

|

6-7 |

Ответственные детали станков средней

точности, детали насосов, двигателей внутреннего сгорания, точных кондукторов

и приспособлений |

Чистовое шлифование, шабрение, тонкие фрезерование и строгание |

|

8 |

Ответственные машиностроительные детали

кондукторов и приспособлений |

Шлифование, чистовые

строгание, фрезерование и долбление |

|

9-10 |

Машиностроительные

детали средней точности |

Строгание, фрезерование, долбление |

|

11 |

Все способы обработки |

|

|

Отклонения

от перпендикулярности торца (торцовое биение) |

||

|

3-4 |

Опорные и трущиеся поверхности ответственных

машиностроительных деталей, точных станков и турбин. Фланцы валов крупных турбин и

генераторов |

Доводка, тонкое шлифование, шабрение повышенной точности |

|

5-6 |

Опорные и трущиеся поверхности ответственных

машиностроительных деталей, точных станков и турбин. Фланцы валов крупных турбин и

генераторов |

Шлифование, шабрение, тонкое обтачивание

и растачивание |

|

7 |

Опорные и трущиеся поверхности

машиностроительных деталей |

Шлифование, шабрение, тонкое обтачивание

и растачивание |

|

8-9 |

Малоответственные рабочие поверхности

машиностроительных деталей |

Шлифование, чистовое обтачивание и

растачивание |

|

10-12 |

Плоские поверхности под установку

прокладок, под арматуру и т.п. Свободные поверхности |

Шлифование, обтачивание, растачивание |

|

Отклонения

от соосности (радиальное биение) |

||

|

3-4 |

Рабочие поверхности шпинделей, столов и

других деталей станков повышенной и нормальной точности. Детали гидравлических машин. Ответственные детали особо точных машин,

выполняемые по 5 квалитету. Измерительные инструменты и приборы |

Доводка, тонкое шлифование, тонкое

обтачивание, суперфиниширование, хонингование |

|

5-6 |

Точные машиностроительные детали,

изготавливаемые по 6-7 квалитетам |

Чистовое шлифование, тонкое обтачивание

и растачивание |

|

7 |

Машиностроительные детали,

изготавливаемые по 8-9- квалитетам |

Шлифование, чистовое обтачивание и

растачивание |

|

8 |

Машиностроительные детали,

изготавливаемые по 10-11 квалитетам |

Точение, растачивание, зенкерование,

вытяжка в штампах |

|

9-10 |

Машиностроительные детали,

изготавливаемые по 12-13 квалитетам |

|

|

Примечание. Степени точности, указанные в скобках, рекомендуются

для отклонений от параллельности оси одной детали по отношению к оси другой

(сопрягаемой) |

||

Допуски формы и расположения поверхностей следует

назначать в зависимости от номинального размера и степени точности.

Ориентировочные рекомендации по применению степеней точности приведены в таблице

13.14, а допуски формы и расположения поверхностей в таблицах 13.15-13.20.

|

Номинальный диаметр

поверхности, мм |

Степени точности |

|||||||||

|

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

|

|

Допуски, мкм |

||||||||||

|

До 3 |

0,8 |

1,2 |

2 |

3 |

5 |

8 |

12 |

20 |

30 |

50 |

|

Св. 3 до 10 |

1 |

1,6 |

2,5 |

4 |

6 |

10 |

16 |

25 |

40 |

60 |

|

Св. 10 до 18 |

1,2 |

2 |

3 |

5 |

8 |

12 |

20 |

30 |

50 |

80 |

|

Св. 18 до 30 |

1,6 |

2,5 |

4 |

6 |

10 |

16 |

25 |

40 |

60 |

100 |

|

Св. 30 до 50 |

2 |

3 |

5 |

8 |

12 |

20 |

30 |

50 |

80 |

120 |

|

Св. 50 до 120 |

2,5 |

4 |

6 |

10 |

16 |

25 |

40 |

60 |

100 |

160 |

|

Св. 120 до 250 |

3 |

5 |

8 |

12 |

20 |

30 |

50 |

80 |

120 |

200 |

|

Св. 250 до 400 |

4 |

6 |

10 |

16 |

25 |

40 |

60 |

100 |

160 |

250 |

|

Св. 400 до 630 |

5 |

8 |

12 |

20 |

30 |

50 |

80 |

120 |

200 |

300 |

Таблица 13.16. Допуски плоскостности и прямолинейности

(ГОСТ 10356-63)

|

Номинальная длина, мм |

Степени точности |

|||||||||

|

3 |

4 |

5 |

6 |